Как отбалансировать коленвал с маховиком в гаражных условиях.

Бывает, что на двигателе нужно заменить маховик, его зубчатый венец или корзину сцепления и после замены перечисленных деталей, и даже после замены пробок каленвала (после промывки масляных каналов), его нужно обязательно отбалансировать. Если пренебречь этой операцией, то ваш двигатель, даже при повышении скорости машины всего лишь до 70 км/ч, начнёт сильно вибрировать из за дисбаланса. Естественно такое допускать нельзя, и коленчатый вал, перед установкой его на двигатель, нужно отбалансировать. Как сделать простое устройство для балансировки всего за пару часов, и что для этого потребуется мы и рассмотрим в этой статье.

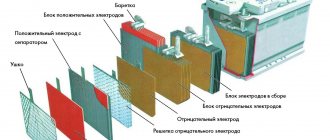

Большинство автомобильных или мотоциклетных заводов балансируют свои коленчатые валы в сборе с маховиком и корзиной сцепления, а некоторые, например коленвал мотоцикла Днепр или автомобиля Запорожец, балансируют ещё и в сборе с центрифугой. Это надо учитывать и перед балансировкой одевать все детали на коленвал, и даже шкив или шестерню на переднюю часть вала, если конечно они существуют в конструкции именно вашего двигателя.

Ну и естественно все шатуны в сборе с поршнями, кольцами и пальцами, нужно будет взвесить и добиться их абсолютно одинакового веса. Многие заводы (как правило отечественные) пренебрегают этим, поэтому советую ещё при первом ремонте двигателя, обязательно взвесить выше перечисленные детали и если есть разница в весе, устранить её (снятием лишнего металла).

Кстати, при форсировке двигателя, многие механики облегчают маховик его протачиванием, и после облегчения маховика, тоже обязательно нужно сделать балансировку коленвла, в сборе с облегчённым маховиком.

Приспособление для балансировки коленвала.

Устройство для балансировки, которое будет описано в этой статье (см. фото), очень простое и изготовить его сможет любой, даже не опытный в слесарных делах водитель. Для работы вам потребуется немного профильной трубы, или уголка, стальной пруток диаметром 12 — 16 мм, уровень (можно строительный), болгарка и сварочный аппарат.

Сначала нужно будет изготовить основу — рамку, размером примерно 400 х 400 или 500 х 500 мм, которая сваривается из уголка или профильной трубы (ширина уголка или трубы 45 — 60 мм). А вообще габариты рамки и самого устройства зависят от длины вашего коленвала, ведь если вам нужно будет отбалансировать коленвал от грузовика, то естественно это приспособление нужно будет изготавливать бóльших размеров.

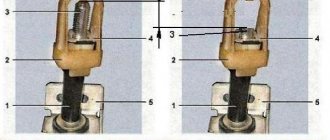

После того, как вы сварите рамку и зачистите сварные швы, в двух углах рамки ( цифры 1 и 2 на фото) и в середине противоположной трубы (цифра 3 на фото) нужно будет просверлить отверстия (диаметр их зависит от толщины прутка, из которого делаются шпильки). К отверстиям сверху привариваются гайки, диаметр внутренней резьбы которых зависит от диаметра трёх шпилек, которые вы купите или изготовите из прутка.

Почему всего три шпильки, а не четыре в каждом углу рамки ? Потому что, чтобы выставить рамку перед балансировкой строго горизонтально (с помощью уровня), достаточно покрутить всего лишь три шпильки, а четвёртая только усложняет регулировку. На каждую шпильку нужно будет накрутить ещё и контргайки, которые после регулировки рамки контрятся. В верху каждой шпильки, полезно подточить болгаркой по две лыски для гаечного ключа, чтобы потом было легко их крутить, при регулировке уровня.

Теперь нужно будет ближе к каждому углу рамки просверлить четыре отверстия, диаметром 14 — 16 мм. В эти отверстия вставляются и зажимаются гайками 4 шпильки (стойки), сделанные из прутка, толщиной примерно 14 — 16 мм, и диной примерно 250 мм (длина всех четырёх шпилек абсолютно одинаковая) .

Теперь на верхнюю часть каждой пары шпилек — стоек, нужно надеть два уголка ( 20 — 40 мм шириной и примерно 300 мм длиной) уголка, (перед этим в уголках сверлим отверстия). Уголки одеваем и прихватываем сваркой так, чтобы их острая кромка оказалась вверху, на эту кромку будет укладываться коленвал. Получатся напротив друг-друга расположенные две П-образные стойки (как два турника). Вот и всё — устройство для балансировки коленвала в гаражных или даже домашних условиях готово!

Балансировка коленвала.

Перед балансировкой сначала нужно выставить приспособление строго горизонтально, относительно силы притяжения Земли. Для этого сначала укладываем уровень на уголок(20 мм) П-образной стойки, расположенной около цифр 1 и 2 и крутим шпильки 1 и 2, пока не добьёмся абсолютно горизонтального его расположения и соответственно уголка, на котором он лежит.

Затем разворачиваем уровень перпендикулярно и укладываем уровень поперёк, то есть сразу на два уголка обоих П-образных стоек, и добиваемся с помощью вращения шпильки 3, абсолютно горизонтального положения всего приспособления в целом.

Выставив приспособление точно горизонтально, можно укладывать на него коленчатый вал в сборе с деталями как на фото. Если имеется дисбаланс, то коленвал сразу же начнёт проворачиваться, то есть катиться по кромке уголков, пока центр тяжести деталей не окажется в самой нижней точке (притяжение Земли нам помогает). Естественно этот дисбаланс (перевес) нужно устранять.

Чтобы устранить перевес, нужно в самой тяжёлой (нижней — на фото указано стрелкой) части маховика высверлить лишний металл, чтобы убрать лишний вес. Но как узнать точно этот вес. Для этого, к самой лёгкой противоположной стороне маховика (вверху) нужно приклеить магнитики разного веса или кусочки большого магнита (можно разбить на кусочки магнит от динамика).

Добавлять (приклеивать) магнитики к маховику нужно будет до тех пор, пока коленчатый вал в сборе с деталями, как бы вы его не повернули на уголках, должен лежать неподвижно (не катиться ни в право ни в лево). Все магнитики, которые были приклеены, нужно взвесить, и этот точный вес и будет перевесом (дисбалансом). Сейчас в продаже полно китайских электронных весов — их нужно будет купить, они не дорогие (или попросить взвесить магниты в магазине).

Теперь нужно будет высверлить с маховика столько металла, чтобы вес стружки был такой же как и вес магнитиков, которые компенсировали дисбаланс. При высверливании желательно постелить под маховиком ткань, чтобы можно было собрать стружку и взвесить. Но практически одного высверливания отверстия (примерно 7 — 8 мм) всегда не хватает, и приходится сверлить несколько. Если есть фрезерный станок, то можно в маховике выфрезеровать лишний металл. Но главное не переборщить в этом деле, а то придётся потом сверлить на противоположной стороне маховика.

Кстати, если у вас на другом конце коленвала находится шкив, шестерня или центрифуга, и вы меняли именно их а не маховик, то тогда нужно будет и балансировать вместе с этими деталями(как на фото) и высверливать лишний металл именно в них, а не в маховике. Ну а если вы меняли корзину сцепления, то балансировать ваш коленвал нужно именно с закреплённой на маховике корзиной (здесь можно будет высверливать лишний металл в корзине, там где отверстия для её крепления).

Процедура балансировки своими руками

Балансировку можно выполнить в автосервисе, где, естественно, процедура будет проведена более точно, либо в собственном гараже. Для проведения процедуры в домашних условиях нужно изготовить специальное приспособление – станок, на который будет устанавливаться маховик. Сложного ничего нет. Сделать такой станок своими руками сможет даже человек, неимеющий слесарного опыта.

Приспособление

В первую очередь нужно сварить рамку, которая служить будет основой станка. Размеры рамки и приспособления зависят от длины коленчатого вала. Для изготовления нужна профильная труба и уголок. После изготовления рамки и затирки швов, в двух уголках рамки и в середине противоположной трубы, нужно просверлить отверстия для трех шпилек. К отверстиям приваривают гайки с диаметром внутренней резьбы равным диаметру шпилек, которые изготавливаются из железных прутов.

Перед балансировкой рамку нужно выставить с помощью уровня строго горизонтально. Это легче сделать, если она будет стоять на трех штырях, чем на четырех. После регулировки на приваренные гайки сверху следует накрутить контргайки. Далее нужно сделать недалеко от каждого угла рамки отверстия для 4 прутов диаметром 14-16 мм, которые будут исполнять роль стоек. Длина прутов должна быть одинаковой – примерно 250 мм.

Теперь нужно взять 4 уголка шириной 2-4 см и длиной около 30 см и просверлить в них отверстия диаметром, соответствующим диаметру стоек. На каждую пару стоек надевается уголок ребрами вверх. Уголки нужно приварить. Получается приспособление напоминающее турник с брусьями: напротив друг друга устанавливаются стойки в виде буквы «П». На эти стойки будет устанавливаться коленчатый вал. Таким образом, станок для балансировки коленвала готов.

Последовательность действий

Балансировка коленчатого вала с помощью устройства, сделанного своими руками, состоит из следующих шагов:

- В первую очередь нужно выставить станок строго горизонтально. Для этого уровень укладывается сначала на одну перекладину-уголок. Затем следует подкручивать шпильки-стойки, пока уголок не будет расположен строго горизонтально. Далее уровень поворачиваем перпендикулярно, кладем его на два уголка-перекладины одновременно и крутим шпильку, высверленную посередине трубы. Добиваемся полной горизонтальности всей конструкции.

- Когда станок выставлен, на него можно устанавливать коленчатый вал в сборе с комплектующими. Если присутствует дисбаланс, вал начнет проворачиваться по уголку, пока самая тяжелая точка не окажется в нижней точке. Этот дисбаланс (перевес) нужно ликвидировать.

- Для устранения перевеса нужно убрать лишнюю часть металла в нижней (тяжелой) точке маховика. Определить точный вес металла, который нужно высверлить, можно с помощью небольших магнитиков. Их нужно цеплять на противоположной – легкой стороне маховика. Цеплять магнитики следует до тех пор, пока коленвал в сборе с деталями не будет переворачиваться, а будет лежать неподвижно.

- Добившись неподвижного положения коленчатого вала, нужно снять магнитики и взвесить их на весах. Это и будет тот вес, который нужно убрать, чтобы устранить дисбаланс.

- Теперь с маховика снимается столько стружки, чтобы ее вес был равен весу магнитов, которые мы перед этим взвешивали. Под приспособлением нужно постелить ветошь, чтобы собрать и взвесить стружку. Высверливать приходится порой несколько отверстий, так как одного диаметром 7-8 мм обычно не достаточно. Главное, не высверлить больше, чем нужно, иначе придется сверлить маховик с противоположной стороны.

- Если тяжелая точка приходится на какую-то деталь маховика, которая менялась, например, шкив. То высверливать нужно эту деталь. Если менялась корзина сцепления, то в ней удаляется лишний металл около отверстий ее крепления.

С данным приспособлением, изготовленным своими руками, можно легко отбалансировать коленчатый вал. Конечно, без специального оборудования достичь точности трудно, зато можно сэкономить на посещении автосервиса.

Это интересно: ВАЗ 21074 инжектор – лучше карбюратора?

Балансировка коленвала самостоятельно – трудно, но возможно

Желание продлить жизнь своего двухколёсного друга заставляет владельцев постигать самые невероятные приёмы ремонта, среди которых перепрессовка коленвала. Достаточно сложная и ответственная процедура обязательно заканчивается проверкой правильности сборки, а для устранения перекосов необходима балансировка коленвала.

Если автолюбители имеют возможность обратиться за помощью в многочисленные автомастерские, то мотолюбители вынуждены пользоваться исключительно возможностями собственного гаража. Проблема заключается в том, что найти сервис, в котором производилась бы, к примеру, перепрессовка коленвала Ява, практически невозможно.

Подобная сложность ожидает любой двухколёсный транспорт отечественного и даже зарубежного производства советского и постсоветского периода. Благо запчасти к любимым мотоциклам найти ещё можно.

Проблемы ремонта кривошипов

Для любого мотора внутреннего сгорания коленвал является ключевым элементом, на который возложена задача превращений возвратно-поступательного движения поршня во вращательное. Исправно работая долгие годы, коленвал переносит существенные механические перегрузки.

Главным образом от износа страдает шатунный подшипник. Если в автомобиле эта деталь разбирается с помощью гаечных ключей и меняется, то в мотоциклетных кривошипах для замены шатуна и подшипника необходимо выпрессовать палец, а затем запрессовать новый обратно.

Процедура это непростая, но выполнимая, для чего необходимо иметь:

- специальный винтовой съёмник (который выполняют на заказ опытные токари) или гидравлический пресс;

- верстак с большими тисками.

Учитывая, что палец (шатунная шейка) очень плотно запрессована в щёки коленвала, для извлечения придётся приложить немалые усилия. Шейка всегда после разборки вставляется новая, вместе с шатуном. Для извлечения шейки с помощью съёмника, его следует очень надёжно закрепить в тисках или приварить сваркой к верстаку, раме гаражных ворот и так далее.

Щека коленвала укладывается в выемку, а под рабочую часть воротка устанавливается гайка, наружные габариты которой позволят ей пройти в отверстие, оставшееся в месте установки шейки. Для проворачивания винта придётся воспользоваться длинным рычагом. Гидравлический пресс позволит разобрать конструкцию за считанные минуты.

Восстановление коленвалов продолжается запрессовкой новой шейки, что производится в обратном порядке. Далее перед доморощенным механиком встаёт вопрос о том, как отбалансировать коленвал. Даже при очень аккуратной сборке соосность полуосей, параллельность щёк будут нарушены, что в итоге приведёт к нестабильной работе мотора и быстрой поломке. Эту процедуру также можно провести самостоятельно.

Балансировка коленвала в домашних условиях

Особенность мотоциклетного коленчатого вала заключается в том, что для правильной его регулировки достаточно вывести его полуоси на одну линию, а щёки выставить идеально параллельно без скручивания относительно шатунной шейки.

Для проверки основных размеров достаточно провести детальный промер расстояния между внутренними поверхностями щёк с помощью микрометра. Если имеются отклонения, то выправляются они таким способом:

- щёки расходятся – производится сдавливанием в тисках;

- щёки сходятся – в самом узком месте вбивается клин из твёрдой породы древесины;

- щёки перекручены относительно оси шатунной шейки – ударами алюминиевым молотком производится выравнивание.

Для проверки правильности балансировки изготавливают стенд, подобный тому, который используют для автомобильных коленвалов. На твёрдой поверхности закрепляют два отрезка Т-образного профиля. Верхние кромки устанавливают строго по уровню параллельно друг другу на одинаковой высоте (как рельсы).

Полуоси коленвала устанавливаются на кромки, и коленвал прокатывается вдоль профилей. Наблюдение за концами полуосей и щёками позволяет заметить даже незначительные искривления. Имея доступ к самому простому токарному станку можно произвести регулировку и настройку максимально точно. Сделать это поможет динамическая балансировка коленвала.

Порядок проверки и регулировки коленвал в станке

Для того, чтобы максимально точно проверить коленвал, необходимо установить его в токарный станок. Один конец зажимается в патрон, а противоположный фиксируется конусным держателем, конец которого упирается в осевую выемку полуоси. Для начала проверки включаются минимальные обороты. Наблюдение за вращающейся деталью позволяет выявить места деформации. При измерении микрометром следует учитывать, что биение коренных шеек в месте установки подшипников (по ширине – поле около 20 мм) не должно превышать 0,03 мм.

Балансировка коленвала своими руками должна предусматривать постепенное увеличение частоты вращения вала станка, что позволит убедиться в правильности сборки. Существенное увеличение частоты вращения приведёт к появлению естественной вибрации от перевешивающего шатуна. Использование подобных методов позволяют с высокой точностью настроить коленвал без привлечения специалистов.

Виды ремонта коленвала

Перед тем как приступить к выполнению непосредственного ремонта, нужно уделить внимание диагностике и проверке всех сопутствующих узлов и агрегатов двигателя. Ремонт коленчатого вала включает следующие операции:

- шлифовка,

- рихтовка,

- полировка,

- ремонт шкива,

- чистка каналов,

- замена подшипников,

- балансировка.

Шлифовка

Шлифовка коленвала может выполняться только квалифицированным специалистом на профессиональном высокоточном токарном оборудовании. При выполнении операции допускаются погрешности в пределах 0,015 мм от заданных параметров. Перекос осей шеек для максимально эффективной работы шатунных подшипников не должен превышать диапазон 0,03-0,05 мм. Допустимые погрешности при калибровке формы по устранению овальности и конусности шеек коленвала соответствуют величинам в пределах 0.005 мм. Чтобы сберечь вышеописанную точность, нужно выполнять обработку только на специальном оборудовании, которое доступно в авторемонтных мастерских.

Шлифовка поверхности под сальником позволяет значительно продлить его ресурс работы. Для данной операции также требуется специальное высокоточное оборудование. Допустимое биение поверхности как под задний, так и передний сальник не должно превышать значение в 0,01 мм. Уровень шероховатости не должен превышать значение Ra равное 0,16 мкм.

Рихтовка

Как правило, рихтовка коленвала производится при наличии значительных дефектов на поверхности детали. Если деформация поверхности превышает 0,07 мм, необходимо выполнить обработку на специальном прессовочном оборудовании. Чаще всего данные проблемы появляются вследствие неоднократного перегрева подшипников. При максимальных нагрузках их значение может превышать величину в 0,2 мм, а иногда оно может быть около 1.0 мм. В результате чрезмерного нагрева происходит деформация оси коленвала, вследствие чего также искажаются все поверхности. Рихтовка позволяет уменьшить дефекты до 0,05-0,08 мм. Последующая операция шлифовки сводит их к минимуму.

Чистка каналов

Чистка масляных каналов и замена заглушек является обязательной процедурой. Эти сегменты демонтируются и подвергаются тщательной очистке. Наиболее эффективным способом считается продувка под большим давлением сжатым воздухом. Такая процедура позволяет достичь максимальной чистоты каналов подачи масла, тем самым повысить надёжность системы. В завершение устанавливаются новые заглушки.

Важно Карбюратор бензопилы partner 340s

Замена подшипника

Замена подшипника даёт возможность повысить надёжность работы КПП. Он представляет собой опорный элемент для первичного вала КПП. В изношенном состоянии эта деталь издаёт шумы при работе, что вызывает дополнительный дискомфорт.

Полировка

Обработка поверхности для упорных полуколец. Износ данной поверхности является неизбежным дефектом, который возникает в процессе длительной эксплуатации автомобиля. Такая деформация вызывает увеличенное осевое смещение вала, из-за чего значительно возрастает нагрузка на ШПГ (шатунно-поршневую группу). В процессе каждого выжима сцепления система получает разную нагрузку. В итоге происходит преждевременный износ ремня или цепи ГРМ. Это в конечном результате сказывается на ресурсе силового агрегата. После этой процедуры необходимо установить новые полукольца в соответствии с изменёнными размерами.

Полирование шеек является немаловажной операцией, которая позволяет достичь высокой чистоты поверхности. Тем самым обеспечивается максимальная работоспособность системы и отсутствие малейших сбоёв

Полировка также позволяет значительно снизить износ вкладышей. При этом ремонтные вкладыши коленвала заменяются при соответствующем износе.

В процессе эксплуатации коленвала происходит постепенное изнашивание масляной накатки. Исправить данный дефект можно только полным её восстановлением. Для достижения максимального результата процедуру рекомендуется выполнять на специальном станке.

Балансировка

Балансировка коленчатого вала проводится после исправления значительных деформаций или при обнаружении существенного биения посадочной поверхности под маховик по отношению к коренным шейкам. Есть ряд силовых агрегатов, в которых данная процедура является обязательной. Это могут быть моторы, для которых балансировка коленвала производится вместе с маховиком и корзиной.

Зачем нужна балансировка коленчатых валов?

Балансировка коленчатых валов является ничем иным, как механической операцией, вследствие которой значительно снижаются вибрации и прочие виды нагрузок на элементы двигателя. Это позволяет повысить его надежность, работоспособность и производительность. Безусловно, чаще всего в подобной операции нуждаются уже изношенные механизмы, хотя бывают случаи, когда дисбаланс наблюдается и в новеньком автомобиле, только что приобретенном из салона.

Понять то, что вам светит балансировка коленвала своими руками, и пора засучить рукава, можно по следующим признакам. Прежде всего, обратите внимание на ручку переключения передач во время движения на холостом ходу, она начинает болтаться. Точно также себя будет вести и сам двигатель, так что не забудьте заглянуть под капот своего «железного коня».

Что же насчет причин подобного поведения, так их может быть несколько. Среди них нельзя исключить и возможные погрешности, допущенные во время изготовления сопряженных деталей. Кроме того, не самым лучшим образом сказывается неоднородность материалов, из которых изготовлены элементы коленчатого вала. Появлению люфта также способствуют увеличенные зазоры в сопряженных узлах, их несоосность, некачественный монтаж и, конечно же, недостаточно точное центрирование.

И не стоит забывать о естественном износе, который никогда еще не играл положительной роли.

Признаки и причины разбалансировки

Основным признаком возникновения разбалансировки карданного вала автомобиля является появление вибрации

всего корпуса машины. При этом она увеличивается по мере увеличения скорости движения, и в зависимости от степени дисбаланса может проявляться как уже на скорости 60-70 км/ч, так и более 100 километров в час. Это является следствием того, что при вращении вала центр его тяжести смещается, и возникающая центробежная сила как бы «подбрасывает» автомобиль на дороге. Дополнительным признаком вдобавок к вибрации является появление

характерного гула

, исходящего из-под днища машины.

Разбалансировка очень вредна для трансмиссии и ходовой части автомобиля. Поэтому при появлениях ее малейших признаков необходимо выполнить балансировку «кардана» на машине.

К таким последствиям может привести пренебрежение поломкой

Причин возникновения этой поломки существует несколько. Среди них:

- естественный износ

детали при длительной эксплуатации; - механические деформации

, возникшие вследствие ударов или чрезмерных нагрузок; - заводской брак

; - большие зазоры

между отдельными элементами вала (в случае, если он не цельный).

Вибрация, ощущаемая в салоне может исходить не от карданного вала, а от неотбалансированных колес.

Вне зависимости от причин, при появлении описанных выше признаков необходимо выполнить проверку наличия разбалансировки. Ремонтные работы можно выполнить и в собственном гараже.

Балансировка коленвала в домашних условиях

В основном, в домашних условиях осуществляется балансировка коленвала с маховиком. Для этого также необходимо определить самую тяжелую точку. Делается это следующим образом: устанавливаются две Т-образные пластины, естественно по уровню, и сверху на них кладется деталь. В случае дисбаланса коленчатый вал будет катиться, пока его наиболее тяжелая точка не окажется в нижнем положении. Таким образом, определяется место, с которого необходимо снять немного металла. Повторять эту процедуру следует до достижения полного равновесия.

Если же речь идет о новых автомобилях, то в этом случае нужно прибегнуть к методу модульной сборки, когда все элементы проходят балансировку по отдельности, а не в сборе. Но осуществление данной процедуры лучше доверить профессионалам, тем более что, в основном, такие машины состоят на гарантийном обслуживании, и пренебрегать им не стоит. Не столь важно, где отбалансировать коленвал, главное помните, что данная процедура позволит значительно увеличить ресурс и мощность движка, да и авто в целом.

ПРОФЕССИОНАЛЬНАЯ БАЛАНСИРОВКА МОТОЦИКЛЕТНЫХ КОЛЕС

Как легко открутить шкив коленвала

Одним из самых основных критериев обслуживания в шиномонтаже является профессиональная балансировка мотоколес. Выполнять эту операцию приходится при каждой смене шин, после проведения ремонта мотоциклетных колес, при сильной вибрации и для профилактики 1 раз в 10 тыс. км пробега.

Балансировка колес выполняется, чтобы устранить неизбежно возникающий при вращении колеса дисбаланс, который приводит к дискомфорту гонщика (возникает вибрация, обычно, на скорости от 80 до 120 км в час) и преждевременный износ мотошин.

Мото балансировка выполняется с помощью современных компьютерных стендов, позволяющих отбалансировать колеса мотоцикла с высокой степенью точности. Наличие максимального количества адаптеров позволяет работать со всеми типами мотоциклетных колес. Качественная балансировка колес возможна только при правильной установке мотоколеса на балансировочный стенд.

В современных мастерских используются фланцевые адаптеры, которые обеспечивают абсолютно точную центровку мотоколеса на станке, так как при этом центрирование выполняется не только на конусе, но и по болтовым отверстиям. А это существенно улучшит качество балансировки. Наши специалисты выполнят качественный мотошиномонтаж в Раменском, где для этого есть всё необходимое.

Своевременная и качественная балансировка колес значительно увеличит срок службы ходовой части и покрышек.

Предпродажная подготовка мотоцикла — это лучший способ в несколько раз повысить цену вашего байка. Мотосервис «Моторем» проводит диагностику, ремонт, тестирование мотоциклов перед продажей.

Если вы собираетесь продать свой мотоцикл, потому что уже «выросли» из него или же присмотрели себе модель помощнее, вам следует в первую очередь провести полную модернизацию. Ведь продать байк по выгодной цене с поржавевшей рамой или протекающим маслом просто нереально.

Чтобы подготовить аппарат к быстрой и выгодной продаже, проще всего будет отдать его в надежные руки мастера, который знает, как «навести блеск» и подарить новую жизнь вашему старому приятелю.

Подробная инструкция по балансировке коленвала в домашних условиях

Коленчатые валы тракторных и автомобильных двигателей по конструктивно-технологическим и экономическим особенностям являются сложными, металлоемкими, дорогими и ответственными деталями.

Известно, что основным дефектом коленчатых валов автотракторных двигателей является износ коренных и шатунных шеек, который приводит к увеличению зазоров между ними, падению давления в системе смазки и увеличению динамических нагрузок в сопряжении, что вызывает вибрацию двигателя [1–3].

При вибрации двигателя возникает некомфортная эксплуатация техники, повышенный расход топлива и др.

Причиной вибраций являются силы инерции, возникающие при вращении и неравномерном поступательном движении деталей. Величина силы инерции зависит от квадрата частоты или ускорения при поступательном движении. При этом данные величины являются переменными. Величина силы инерции определяется по формуле

(1)

где m – неуравновешенная масса, г; r – радиус вращения массы, м; ω – угловая скорость вращения, с-1; n – частота вращения, мин-1.

Согласно формуле (1), дисбаланс будет определяться по формуле

где D – дисбаланс, г•мм; m – неуравновешенная масса, г; r – расстояние от оси вращения до неуравновешенной массы, мм.

Возникающая у коленчатых валов динамическая неуравновешенность (дисбаланс) характеризуется смещением центра масс относительно оси вращения вала, а вместе с ним и главной центральной оси инерции (рис. 1).

Рис. 1. Кинематическая схема при динамической неуравновешенности коленчатых валов

Рис. 2. Определение массы ШПГ

Таким образом, при ремонте необходимо устранять динамическую неуравновешенность балансировкой только на специализированных стендах, таких, как, например, ТБ 300.

Однако при балансировке коленчатых валов V-образных двигателей (кроме V12) в отличие от рядных, применяются специальные противовесы (бобвейты), которые одеваются на шатунные шейки (рис. 2).

Рис. 2. Внешний вид противовесов (бобвейтов), установленных на шатунные шейки V-образных двигателей

Отсутствие в заводской литературе по технологии ремонта массы бобвейтов коленчатых валов V-образных двигателей вызывает большие трудности балансировки в условиях ремонтных предприятий как отечественных, так и импортных легковых и грузовых автомобилей.

Цель исследования: таким образом, большое практическое значение имеют значения массы бобвейтов и алгоритм ее определения для коленчатых валов V-образных двигателей.

Материалы и методы исследования

Согласно источникам [4, 5] известно, что масса бобвейтов определяется по формуле

М = Мвр + 0,5·Мвп, (2)

где Мвр – вращательная масса шатунно-поршневой группы (ШПГ), г, Мвп – возвратно-поступательная масса ШПГ, г.

Так как масса бобвейтов зависит от массы шатунно-поршневой группы, то ее определение возможно двумя способами.

1. Сделать развесовку ШПГ и рассчитать массу каждого бобвейта без подгонки веса поршней, верхней и нижней головки шатуна, а попытаться скомпенсировать более легкую верхнюю головку шатуна наиболее тяжелым поршнем. В результате получаются бобвейты, близкие по массе.

Трудоемкость данной операции не очень высока. Однако минусом этого способа является не совсем корректный расчет и необходимость селективной сборки (поршень и шатун можно ставить только в то место, куда указал балансировщик).

2. Сделать развесовку ШПГ, подогнать по массе поршни и шатуны. В результате масса бобвейтов получается одинаковая.

Этот способ имеет наиболее точный метод расчета, поршни и шатуны можно собирать в произвольном порядке, однако у этого способа более высокая трудоемкость.

В практике пользуются этими двумя способами.

Пример. Имеется коленчатый вал V-образного двигателя автомобиля «КАМАЗ» евро 1 с комплектом ШПГ.

Для определения массы бобвейтов по формуле (1), находим возвратно–поступательную массу деталей ШПГ.

1. Взвешиваются поршни (рис. 2, а). Если поршневые пальцы по массе практически не отличаются, их можно не взвешивать вместе с поршнями. Если масса различается, то пальцы придется взвешивать в сборе с поршнем. Далее если масса бобвейтов считается по первому способу, то записывается масса каждого из восьми поршней.

2. Если масса бобвейтов считается по второму способу, то подгоняется масса поршней (с учетом допуска) под минимальное значение (2006,5 г) и пропускается эта операция, если считается по первому способу (рис. 2, б).

При подгонке массы поршней съем металла можно производить со специальных отливов, с внутренней стороны днища поршня, с внутренней стороны юбки поршня, не ослабляя конструкцию поршня, что может привести к выходу двигателя из строя. Однако в практике часто бывает, что невозможно подогнать по массе поршни, так как разброс слишком велик.

3. Взвешиваются стопорные кольца поршневого пальца (если они используются) на один цилиндр (10,5 г).

4. Взвешиваются поршневые пальцы (если у пальцев минимальный разброс и взвешивались поршня в первом пункте без пальцев) (799 г).

5. Взвешиваются поршневые кольца на один цилиндр (первое поршневое кольцо, второе поршневое кольцо, маслосъемное кольцо) (рис. 2, в) (103,5 г).

6. Взвешивается пара шатунных вкладышей (на один шатун) (рис. 2, г) (168,5 г).

7. Взвешивается нижняя головка у всех 8 шатунов (рис. 2, д) (2110 г).

8. Подгоняются по массе шатуны, если считается по второму варианту и пропускается эта операция, если расчет ведется по первому варианту (рис. 2, е).

9. Взвешивается общая масса каждого из 8 шатунов.

10. Считается масса верхней головки каждого из восьми шатунов

11. Подгоняется по массе верхняя головка шатунов, если считается по второму варианту и пропускается этот пункт, если считается по первому варианту (рис. 3).

Таким образом, после взвешивания имеется масса всех деталей для расчета массы бобвейтов по первому и по второму способу расчета:

– масса одного поршня 2006,5 г (подогнали массу более тяжелых поршней под самый легкий);

– масса одного поршневого пальца 799 г (масса пальцев одинаковая);

Подшипник внутри маховика

Маховик относится к нескольким системам автомобиля, так как решает различные задачи:

- при запуске двигателя зацепляется бендиксом стартера, раскручивается для накопления кинетической энергии, проворачивает коленвал на начальном этапе;

- затем массивная деталь, опять же за счет аккумулированной кинетической энергии прокручивает вал из мертвых точек поршня;

- маховик компенсирует рывки и неравномерные угловые скорости коленвала в разные отрезки времени цикла воспламенения топлива;

- центрирующий подшипник маховика повышает ресурс первичного вала коробки передач, который периодически входит внутрь обоймы при выжиме сцепления.

Назначение маховика

Назначение подшипника внутри маховика

Зачем нужен?

Вращение в системе трансмиссии передается с вала ДВС на колеса через коробку КПП с помощью диска и корзины сцепления, крепящихся на маховик. Схема, в принципе, не сложная, однако элементы сцепления вынесены из коробки передач, подвергая первичный вал интенсивному износу.

Для снижения дисбаланса используется кинематическая схема:

- внутрь маховика впрессовывается с небольшим усилием игольчатый подшипник;

- в момент сцепления диска с корзиной первичный вал изменяет пространственное положение – выходит на несколько миллиметров из коробки в сторону коленвала и маховика, закрепленного на нем, соответственно.

Конструкторы посчитали, что этого поступательного движения вполне достаточно, чтобы свободный конец первичного вала КПП вошел внутрь обоймы подшипника без особых усилий, получил дополнительную временную опору вращения.

Даже при незначительных нагрузках подшипник не может иметь вечного ресурса, поэтому требуется периодическая замена расходника. Основной проблемой для пользователя становится, как вытащить игольчатый подшипник, не снимая сам маховик:

- при демонтаже производители рекомендуют заменить крепежные болты;

- перед снятием маховика нужно ставить метки;

- после установки детали обратно желательно балансировать коленвал в сборе на динамическом стенде.

Замена опоры качения

Все эти операции резко повышают бюджет ремонта ДВС, простая замена подшипника оборачивается частичной разборкой КПП, двигателя и сцепления.

Ставить или нет при замене?

Неисправность опоры вращения пользователь чаще всего определяет на слух при появлении стороннего скрежета. После разборки обнаруживается подшипник внутри маховика, а информация о его назначении, маркировке и размерах отсутствует в мануале и на форумах.

Важно Пропорции бензина и масла для бензопилы: особенности приготовления топливной смеси

Кроме того, у знакомого или соседа по гаражу подобной детали попросту нет, поэтому возникают сомнения, так ли уж необходим этот «расходник» двигателю и коробке КПП. После продолжительных поисков в Интернете и магазинах города возможны несколько вариантов:

- расходник выписывается по каталогу, приходит через 7 – 14 дней, производится выпрессовка народными способами и замена подшипника;

- снимается маховик, опора качения выбивается с противоположной стороны молотком, пользователь не может найти подшипник, частично реставрирует старый, набивает его смазкой и устанавливает на место;

- по советам коллег маховик монтируется без подшипника на свой страх и риск.

Съемник винтовой и ударный

Два подшипника на примере Форд Транзит выпуска 1987 – 2000

На форумах встречается информация по модернизации узла «подшипник внутри маховика». Например, на Фордах модификации Транзит, еще 87 – 00 годов выпуска, подшипник имелся в данном механизме сцепления/маховика/КПП.

Учитывая пробег этих иномарок, опытные пользователи вытаскивают выработавший ресурс подшипник, а вместо одного расходника устанавливают сразу два, друг за другом, мотивируя это следующими доводами:

- при солидном износе проточки первичного вала эффективность дополнительной опоры вращения полностью теряет смысл;

- дальний подшипник в данном случае остается не рабочим, служит обычной втулкой;

- ближний к первичному валу коробки подшипник является рабочим, немного выступает из плоскости маховика, обеспечивает надежное опирание первичного вала при включении сцепления.

Два подшипника порядной установки для Форд Транзит

Таким образом, бюджет ремонта увеличивается вдвое, но первичный вал и вся коробка передач служат дольше.

Когда необходима балансировка коленвала?

- Когда необходима балансировка коленвала?

- Зачем нужна балансировка коленвала?

- Где отбалансировать коленвал?

- Балансировка коленвала в домашних условиях

Балансировка коленчатого вала, если она выполняется в условиях гаража, может потребоваться тем, кто желает максимально изучить свой автомобиль и недоверчиво относится к специалистам автосервиса. Далее мы рассмотрим некоторые нюансы, с которыми вы можете столкнуться, занимаясь данным вопросом.

Зачем нужна балансировка коленвала?

Коленчатый вал как одна из основных деталей двигателя внутреннего сгорания оказывает значительное влияние на другие элементы системы, поэтому, чтобы снизить вибрации и прочие механические нагрузки, выполняется механическая операция под названием балансировка. Вследствие этого повышается надёжность, производительность и работоспособность коленчатого вала. Естественно, в проведении данной операции нуждаются уже достаточно проработавшие механизмы, но, как показывает практика, случается и так, что дисбаланс наблюдается в автомобилях, которые только приобретены в салоне.

Как же понять, что вам предстоит балансировать коленчатый вал, и стоит ли уже закатывать рукава? Для этого есть следующие признаки. Во-первых, обратите внимание на селектор переключения передач в момент работы двигателя на холостых оборотах, он начинает дёргаться. Так же себя ведёт и двигатель, так что загляните под капот своего автомобиля, чтобы убедиться в этом.

Где отбалансировать коленвал?

Существует два способа балансировки коленчатого вала.

1. Статический метод – менее точный. В данном случае применяются специальные ножи, на которые и укладывается деталь. Коленвал начинают вращать, и по его положению в этот момент определяется степень дисбаланса. Если верхняя часть детали по массе меньше нижней, то на неё прикрепляют грузики и производят замеры, догружая по мере достижения равновесия. И только после этого на противоположной стороне просверливают отверстия для противовеса.

2. Метод динамической балансировки коленчатого вала. Чтобы осуществить её, нужно воспользоваться специальным оборудованием. Коленчатый вал крепится на плавающие постели и раскручивается до необходимых оборотов. Световой луч, направленный на коленвал, сканирует его и находит самую тяжёлую точку, провоцирующую тряску. Далее она выводится на экран. Чтобы достичь баланса, нужно сделать немного – избавиться от лишнего веса в данной точке.

Балансировка коленвала в домашних условиях

Зачастую балансировка коленчатого вала в домашних условиях выполняется с маховиком. Нужно также определить наиболее тяжёлую точку. Сделать это можно следующим образом: установите две пластины в форме буквы «Т», выставите по уровню и сверху положите на них деталь. При дисбалансе коленвал начнёт скатываться до тех пор, пока его наиболее тяжёлая точка не окажется снизу. Таким образом, и определяется та область, в которой находится место, с которого нужно снять немного металла, и повторять так нужно до тех пор, пока не будет достигнута полная балансировка.

Если говорить об автомобилях, которые ещё находятся на гарантии, то лучше прибегать к методу модульной сборки. В таком случае все элементы коленчатого вала балансируются по отдельности, а не в сборе. Такую процедуру лучше доверить хорошим специалистам, ведь гарантия – это то, что даётся только один раз, и этим не нужно пренебрегать. Помните, что не столь важно место проведения балансировки коленчатого вала; главное, что эта процедура значительно увеличивает ресурс и мощность силового агрегата и в целом автомобиля.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Виды балансировки коленавала

В настоящее время применяют два основных вида балансировки:

Балансировка коленчатого вала, имеющего несимметричное (например,V-образное) исполнение или нечетное количество цилиндров, отличается определенными особенностями, поскольку моментальная составляющая таких валов достаточно высока и способна сорвать его с опор крепления.

Избежать этого поможет установка втулок-компенсаторов, обладающих выверенной до одного грамма массой, на шатунные шейки. В случае отсутствия данных параметров в специальных разделах технико-эксплуатационной документации силового агрегата, они рассчитываются дискретно. Для этого существуют индивидуальные методики.

Следующим моментом, требующим достаточно ясного понимания, является определение случаев, вызывающих необходимость балансировки коленвала:

- Установка нештатных или выполнение облегчающих мероприятий на штатных шатунно-поршневых группах.

- Проведение работ по правке деформированных коленчатых валов.

- Замена маховика. Здесь следует оговориться, что в данном случае динамическая балансировка не всегда обязательна. В некоторых случаях достаточно выполнения лишь балансировки статического типа.

Итак, считаем установленным, что балансировка незеркальносимметричных коленчатых валов, частным случаем которых является и V-образный коленвал, требует использования компенсирующих втулок (нередко изготовленных по специальному заказу), создающих имитацию динамического воздействия аналогичного воздействию шатунно-поршневых групп.

Как и с каким усилием производится затяжка коренных и шатунных вкладышей?

Произвести затяжку коренных и шатунных вкладышей с требуемым усилием можно специальным динамометрическим ключом. Ключ может быть как с трещоткой, так и со стрелочкой. На обоих ключах имеются нанесенные на него размеры, требующиеся для затягивания гаек и болтов с любым усилием. Для настройки от вас потребуется выставить необходимое значение на ключе, и после этого можно сразу приступать к затяжке.

Момент затяжки коренных и шатунных вкладышей

Перед установкой вкладышей первым делом необходимо удалить с них смазку консервант и нанести небольшой слой масла. Далее устанавливаем коренные подшипники в постели коренных шеек, не забывая при этом, что средний вкладыш отличается от других.

Следующим действием будет постановка крышек постелей и их затягивание. Причем момент затяжки должен применяться согласно нормам, которые иногда указаны в правилах эксплуатации транспортного средства. Но чаще всего бывают случаи, когда в техническом руководстве для автомобиля не указан момент затяжки коренных и шатунных вкладышей. В таких случаях рекомендуется поискать данную информацию в специальной литературе по ремонту конкретного двигателя. Например, для автомобилей «Лада Приора» момент затяжки крышки постелей составляет от 64 Н*м (6,97 кгс*м), до 81 Н*м (8,61 кгс*м).

Далее приступаем к установке шатунных вкладышей

При этом следует обратить внимание на правильность установок крышек, каждая из них промаркирована, поэтому не перепутайте их местами. Момент затяжки у них гораздо меньше чем у коренных

К примеру, если взять туже модель «Лада Приора», момент затяжки вкладышей шатунов будет начинаться примерно с 43 Н*м (4,42 кгс*м), до 53 Н*м (5,46 кгс*м).

Когда первый раз все болты будут затянуты, желательно произвести прокрутку вала. Для этого на коленвале сбоку есть место под гаечный ключ, спокойно его прокручиваем по часовой стрелке. Если лопнуло кольцо или имеется какая-либо другая неисправность, то это сразу будет видно. Далее убедившись, что никаких проблем нет, проверяем еще раз все болты ключом на момент затяжки.