Турбокомпрессор — устройство, которое позволяет примерно на 30% увеличить мощность мотора, при этом отсутствует необходимость физически увеличивать объём цилиндров. Такие агрегаты установлены практически на всех современных автомобилях, вне зависимости от типа используемого топлива. Ниже подробнее расскажем об устройстве и работе турбины дизельного двигателя, а также обрисуем минусы этого устройства и самые распространённые поломки.

Устройство и особенности турбины

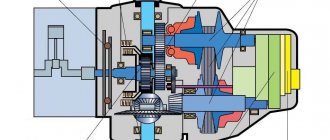

Агрегат состоит из двух устройств — турбины и компрессора. Задача первой преобразовывать энергию выхлопных газов, а второго — подавать сжатый воздух в цилиндры. «Крыльчатки» — главные составляющие части этой системы, представляют собой два лопастных колеса (компрессорное и турбинное).

По своей сути компрессор — это насос, его единственная задача заключается в подаче сжатых атмосферных воздушных масс в цилиндры. Кислород необходим для сжигания топлива, чем больше его поступит, тем больше силовой агрегат сможет сжечь. В результате это приводит к значительному увеличению мощности движка без физического увеличения объёма или количества цилиндров. Система турбонаддува состоит из следующих компонентов:

- корпус компрессора;

- корпус подшипников;

- компрессорное колесо;

- турбинное колесо;

- ось или вал ротора.

корпус турбины;

В турбонаддуве основным элементом выступает ротор, который защищается корпусом и крепится к специальной оси. И сам ротор, и корпус турбины изготавливаются из термостойких сплавов — это необходимо из-за того, что они находятся в постоянном контакте с газами высокой температуры.

Ротор и крыльчатка вращаются в разных направлениях с большой скоростью — такое решение обеспечивает их плотный прижим друг к другу. Принцип работы в следующем:

- Отработанные газы поступают в выпускной коллектор.

- Затем — в специальный канал, расположенный в корпусе нагнетателя, который выполнен в форме улитки.

- В «улитке» газы разгоняются до большой скорости и подаются на ротор.

Благодаря такому принципу и обеспечиваются вращение турбины. Что касается оси турбонагнетателя, то она крепится на специальных подшипниках скольжения и смазывается за счёт поступления жидкости из моторного отсека. Утечка смазочной жидкости предотвращается благодаря наличию прокладки и уплотнительным кольцам. Кроме того, дополнительную герметизацию обеспечивают смешанные и отдельные потоки отработанных газов и воздуха. Такое технологическое решение не обеспечивает гарантии в 100%, что выхлоп не попадёт в сжатый воздух, однако система этого и не требует.

Устройство турбины

Турбина имеет в основе ротор (крыльчатку), который закреплен на оси и заключен в специальный корпус. Постоянный контакт всех элементов турбины с раскаленными газами обуславливает необходимость изготовления ротора и корпуса турбины из особых жаропрочных материалов.

Крыльчатка и ось вращаются в противоположных направлениях с высокой частотой, в результате чего осуществляется плотный прижим одного элемента к другому. Поток отработавших газов проникает в выпускной коллектор, после чего оказывается в специальном канале. Данный канал находится в корпусе турбонагнетателя. Корпус имеет своеобразную форму-улитку. После прохождения улитки, отработавшие газы разгоняются и подаются на ротор. Так осуществляется вращение турбины.

Конструкция устройства может отличаться на разных типах дизельных двигателей. Главным отличием выступает разное количество каналов для движения выхлопных газов в корпусе. Также могут дополнительно присутствовать решения, которые позволяют управлять потоком отработавших газов внутри корпуса (турбина с изменяемой геометрией) и т.п.

Что ещё входит в систему турбонаддува

Турбина — сложный агрегат, инженерам потребовалось несколько десятилетий, чтобы довести систему до ума. Только на первый взгляд решение компенсировать потери КПД за счёт выхлопных газов кажется простой. Даже после создания устройства у него долгое время наблюдались определённые проблемы.

Например, не удавалось решить проблему турбоямы — задержки после нажатия на педаль газа и запуском ротора. Решение нашлось в виде использования двух клапанов. Один из них использовался для вывода излишек воздуха, а второй предназначался для выхлопных газов. Кроме того, современные турбины имеют изменённую геометрию лопаток, что серьёзно их отличает от подобных устройств второй воловины XX столетия.

Можно выделить ещё одну проблему, которая заключалась в излишней детонации — с ней тоже успешно справились современные инженеры. Проблема заключалась в том, что температура в рабочих секторах цилиндров резко увеличивалась во время нагнетания воздуха, особенно в последней стадии такта. Решение нашлось в установке интеркулера (промежуточного охладителя воздуха).

Интеркулер — устройство для охлаждения наддувочного воздуха. Он выполняет сразу две функции — препятствует детонации и не даёт уменьшиться плотности воздуха. В результате удалось сохранить работоспособность всей системы.

Также стоит отметить и другие важные составляющие турбины.

Регулировочный клапан. Отвечает за поддержание заданного уровня давления, излишки давления поступают в приёмную трубу.

Перепускной клапан. Используется для вывода излишних воздушных масс обратно во впускные патрубки — это нужно для снижения мощности при её избытке.

Стравливающий клапан. Если дроссель закрывается и нет датчика массового расхода воздуха, клапан будет возвращать излишки воздуха обратно в атмосферу.

Патрубки. Герметичные отрезки трубы. Одни используются для подачи воздуха, вторые для подачи смазочного масла.

Выпускные коллекторы. Должны быть совместимы с турбокомпрессором.

Система подачи воздуха на бензиновых двигателях

Сразу отметим, что останавливаться на моторах, которые оборудованы устаревшей карбюраторной системой, мы не будем. Речь пойдет о ДВС с инжектором. В качестве примера давайте рассмотрим общее устройство системы подачи воздуха на модели авто с инжекторным двигателем.

Добавим, что хотя на разных моделях отечественного и иностранного производства схема реализации может несколько отличаться, общий принцип и конструкция остаются одинаковыми.

Система подачи воздуха состоит из следующих базовых элементов:

- воздухозаборник;

- воздушный фильтр в корпусе;

- впускной патрубок (патрубок впускной трубы);

- дроссельный патрубок;

- ресивер;

Воздухозаборник на разных автомобилях представляет собой пластиковую деталь, через которую атмосферный воздух «засасывается» в двигатель. Элемент обычно установлен в подкапотном пространстве так, чтобы забирать воздух по ходу движения авто, находится в области чуть ниже передних фар, ближе к радиаторной решетке, справа или слева. Такое место расположения позволяет эффективно забирать необходимое количество воздуха на разных режимах работы ДВС.

Исключением можно считать мощные внедорожники и специально подготовленные для офф-роадинга автомобили, у которых воздухозаборник обычно выносится отдельно и выводится наружу. Как правило, в этом случае предполагается, что автомобиль будет преодолевать глубокие водные преграды, а вынос воздухозаборника позволяет избежать гидроудара в результате попадания воды в цилиндры двигателя.

Следующим элементом является корпус воздушного фильтра и сам фильтр, который установлен внутри него. Обычно на большинстве автомобилей корпус с фильтром устанавливается в передней части моторного отсека, дополнительно под корпусом могут использоваться резиновые уплотнители-опоры. Что касается фильтра, фильтрующий элемент обычно является бумажным, площадь фильтрующей поверхности максимально увеличена.

В корпусе воздушного фильтра на многих авто также установлен важный электронный датчик ДМРВ (датчик массового расхода воздуха). Также этот датчик может располагаться и на других элементах системы до дроссельной заслонки.

Дроссельный патрубоккрепится к ресиверу и дозирует объем воздуха, который подается во впускную трубу. За количество поступающего в мотор воздуха отвечает дроссельная заслонка, которая при помощи специального привода соединена с педалью газа. Еще на многих современных ТС педаль газа может быть электронной, то есть не имеет прямой связи с дроссельным узлом. В этом случае после нажатия на акселератор соответствующий сигнал подается на электродвигатель, управляющий дроссельной заслонкой.

Еще добавим, что дроссельный патрубок также имеет в своей конструкции ДПДЗ (датчик положения дроссельной заслонки) и РХХ (регулятор холостого хода). Благодаря наличию ДПДЗ на электронный блок управления двигателем (ЭБУ) подается сигнал, по которому контроллер «понимает», на какой угол открыта заслонка. На основании сигналов от ДМРВ, ДПДЗ и ряда других датчиков ЭБУ корректирует уровень подачи топлива в цилиндры через инжекторные форсунки в соответствии с тем или иным режимом работы ДВС.

Что касается РХХ, данный регулятор устанавливается на корпусе дроссельного узла. Фактически указанный регулятор является шаговым двигателем, к которому присоединен конусный шток-клапан. Если просто, шток РХХ выдвигается или, наоборот, втягивается благодаря работе шагового электродвигателя. Управляющий сигнал на шаговый двигатель формирует ЭБУ.

Такое решение позволяет поддерживать и гибко изменять количество оборотов холостого хода тогда, когда дроссельная заслонка закрыта, то есть воздух идет в обход. Другими словами, РХХ управляет количеством воздуха, который подается по специальному каналу в обход закрытой дроссельной заслонки на холостом ходу.

Статья в тему: Зачем нужна кнопка в машине, на которой автомобиль нарисован рядом с крюком или на уклоне

Когда клапан-шток выдвигается полностью, его конусная часть перекрывает подачу воздуха мимо заслонки (клапан РХХ закрыт). Когда происходит его открытие, увеличивается количество воздуха, которое нарастает пропорционально степени смещения штока от седла. Общая степень перемещения штока напрямую зависит от количества шагов, которые выполнил шаговый электродвигатель.

Если двигатель холодный и работает на холостом ходу, тогда ЭБУ до прогрева «держит» завышенные (прогревочные) обороты ХХ и гибко реагирует на любые изменяющиеся нагрузки (включение габаритов, фар, климатической установки и т.д.) путем поднятия оборотов холостого хода. Это позволяет мотору стабильно работать.

После того, как двигатель прогреется, контроллер уменьшает количество подаваемого воздуха через РХХ и стремится всегда поддерживать строго определенную частоту вращения коленвала, однако на многих авто при изменении нагрузки в режиме ХХ блок управления все еще способен кратковременно повысить обороты.

Еще отметим, что когда водитель выключает зажигание, ЭБУ сначала переводит шток РХХ в закрытое положение, после чего приоткрывает клапан на нужное количество шагов, чтобы создать условия в виде достаточной подачи воздуха для нормального запуска агрегата в момент повторного пуска ДВС.

Принцип работы

Для начала нужно разобраться с двумя терминами.

Турбоподхват — состояние, при котором быстро вращающийся ротор увеличивает подачу воздуха в цилиндры, благодаря чему повышается мощность силового агрегата.

Турбояма — короткая задержка, которая возникает в работе турбины при повышении количества поступившего топлива во время нажатия педали газа. Задержка появляется из-за того, что ротору необходимо некоторое время, пока газы его не разгонят.

Турбонаддув повышает давление выхлопных газов за счёт более интенсивной работы мотора, но в то же время увеличивается и давление наддува. При достижении критических величин может произойти поломка, а потому этот процесс необходимо контролировать. За регулировку давления отвечают клапана, а мембрана и пружина следят за предельно допустимыми значениями. При достижении определённой величины мембрана открывает клапан для стравливания давления.

Работа турбокомпрессора на дизельном двигателе

Работа осуществляется по следующие схеме:

- Компрессор нагнетает сжатый атмосферный воздух.

- Воздушная масса смешивается с топливом и поступает в цилиндры.

- Полученная топливно-воздушная смесь воспламеняется, что приводит поршни в движение.

- Параллельно с этим процессом появляются отработанные газы, которые направляются в выпускной коллектор.

- Скопившиеся в корпусе газы значительно увеличивают скорость.

- Вращение переходит (по валу) на компрессорный ротор, он втягивает новую порцию воздуха.

Получается интересное взаимодействие. Ротор вращается быстрее — больше поступает воздуха. Чем больше воздуха поступает — тем быстрее вращается ротор.

Как работает турбонаддув дизельного двигателя

Ротор турбины и крыльчатка компрессора жестко закреплены на одном валу. Таким образом, скорость вращения ротора передается крыльчатке. Круг замыкается:

- Через компрессор воздух из атмосферы, смешиваясь с топливом, подается в цилиндры двигателя;

- Смесь сгорает, приводя в движение поршни, и образовавшиеся в результате газы поступают в выпускной коллектор;

- Здесь они принимаются в корпус турбины, разгоняются в канале и на выходе взаимодействуют с ротором, заставляя его вращаться;

- Ротор через вал передает вращение крыльчатке компрессора, которая всасывает в корпус атмосферный воздух.

Получается взаимосвязанная схема работы, когда количество всасываемого воздуха зависит от скорости вращения крыльчатки и, наоборот, крыльчатка вращается быстрее при большем количестве забираемого воздуха.

Принцип работы турбонаддува имеет два момента, называемые турбоямой и турбоподхватом.

Первый момент характеризуется задержкой в работе турбины после увеличения подачи топлива нажатием на педаль газа, так как для разгона ротора выхлопными газами требуется время.

Вслед за турбоямой наступает момент турбоподхвата, когда разогнавшийся ротор резко увеличивает подачу воздуха в цилиндры, повышая мощность двигателя.

Минусы турбины на дизельном двигателе

Как и любое устройство, у турбины есть свои положительные характеристики (которые были описаны выше), так и недостатки. К минусам можно отнести в первую очередь увеличенный расход топлива, особенно это касается неправильно отрегулированных агрегатов. Второй минус — чувствительность к качеству топлива, что особенно актуально в российских условиях. Дело в том, что некачественный дизель может привести к детонации. Отметим и другие недостатки:

- общее удорожание двигателя;

- повышенная требовательность к моторному маслу;

- масло и фильтры приходится менять чаще (примерно каждые 5-6 тыс. км);

- нужно часто менять воздушный фильтр;

- ресурс турбины на дизельном двигателе значительно ниже, чем на бензиновом (из-за более высокой температуры выхлопа);

- средний ресурс агрегата составляет 200-250 тыс. км, после чего потребуется замена или, как минимум, капитальный ремонт;

- достаточно сложный ремонт, провести его среднестатистическому автовладельцу самому не получится.

Однако стоит отметить, что плюсы всё-таки перевешивают минусы. В противном случае турбины не пользовались бы такой большой популярностью.

Принцип работы дизельного мотора

Основная особенность дизельного ДВС в том, что он воспламенение топливно-воздушной смеси в камерах сгорания происходит за счет сжатия и нагрева. Распыление диз топлива осуществляется через форсунки.

Подача солярки осуществляется только в момент, при котором воздух максимально сжат и имеет максимальную температуру.

Когда воздух горячий, дизельное топливо легко воспламеняется. Перед попаданием топлива в камеры сгорания цилиндров ДВС, оно проходит очищающие фильтры, которые очищают от механических примесей, которые быстро нанесли бы ущерб всему устройству.

Порядок работы дизельной системы:

- Воздух подается через впускной клапан при движении поршня вниз.

- Далее поршень поднимается вверх и сжимает воздух в 20 раз. Давление в этот момент составляет 40 килограмм на 1 сантиметр. Температура воздуха в этот момент достигает 500 градусов по Цельсию.

- Когда воздух сжат и нагрет, форсунки этого цилиндра впрыскивают и распыляют топливо. За счет очень сильно нагретого воздуха дизтопливо воспламеняется. Такой способ работы исключает присутствие в системе свечей зажигания. Также в дизельных агрегатах отсутствует система зажигания.

Процесс самовоспламенения солярки с воздухом от свечи накаливания.

Также, в устройстве нет дроссельной заслонки, благодаря чему обеспечивается большой крутящий момент. Но, число оборотов в это время находится на низком уровне.За один цикл работы дизеля форсунки могут подавать топливо несколько раз. - При воспламенении горючей смеси, взрывная волна толкает поршень вниз. Поршень, который соединен с коленвалом посредством шатуна и вращает коленвал.

- Далее, от нижней мертвой точки (НМТ) поршень движется вверх и выталкивает отработанные газы через выпускные клапана.

Такой процесс в работе двигателя называют циклом.

Основные неисправности — признаки и причины

Сразу стоит оговориться, что основная причина поломок — это несвоевременное техническое обслуживание агрегата, его рекомендуется проводить минимум один раз в год. Следующая причина — низкое качество масла, либо его несвоевременная замена. Третья — попадание в устройство посторонних предметов (например, мелких камушков). Наконец, четвёртая — банальный износ отдельных компонентов турбины, ведь у каждого оборудования есть свой срок эксплуатации. Теперь опишем признаки, которые могут говорить о неисправности.

Чёрный дым из выхлопной трубы. Топливо сгорает в интеркулере или нагнетающей магистрали. Скорее всего — неисправность системы управления.

Сизый дым. Возможно, из-за нарушения герметизации турбины масло просачивается в камеру сгорания.

Белый дым. Сливной маслопровод загрязнился, потребуется его чистка.

Повышенный расход топлива. Воздух не доходит до компрессора.

Увеличен расход масла. Нужно проверить стыки патрубков — возможно, нарушена герметичность.

Уменьшение динамики разгона. Скорее всего вышла из строя система управления, из-за чего возник недостаток кислорода.

Посторонний свист, скрежет или шумы. Это может быть изменение зазора ротора, дефект в корпусе, утечка воздуха между двигателем и турбиной, либо загрязнение маслопровода.

Всегда нужно соблюдать правила эксплуатации агрегата — это снизит вероятность появления поломки и продлит срок службы устройства. Следует придерживаться нескольких простых правил:

- следите за качеством топлива и масла;

- не забывайте вовремя менять масло и фильтры;

- начинайте движение только после того, как движок прогреется;

- после прекращения движения нужно дать мотору поработать на холостых, а не сразу его выключать.

И, конечно же, следует регулярно проходить ТО.

Что делать, если турбина сломалась

Если обнаружилась неисправность первое, что нужно сделать — провести диагностику. Причём чем раньше, тем лучше. Если вовремя заменить неисправную деталь, удастся избежать более серьёзных проблем. Например — зачастую автовладелец не обращает внимание на лёгкое постукивание думая, что это не имеет значения, в результате через какое-то время приходится покупать новую турбину, хотя изначально можно было обойтись небольшим ремонтом.

Следует отметить, что недостаточно знать, как работает турбина на дизеле — нужно идеально разбираться во всех её компонентах. Только обладая соответствующими навыками, опытом и оборудованием получится провести качественный ремонт. Именно поэтому рекомендуем не пытаться самостоятельно отремонтировать агрегат (можно сделать только хуже), а обратиться в . Специализируемся на ремонте турбин с 1998 года, а потому знаем о них всё.

5 причин обратиться именно к нам:

- В наличие высокоточное диагностическое оборудование (стенды Bosch и Delphi);

- В штате — специалисты с большим практическим опытом подобных работ.

- Быстрый ремонт в течение дня без потери в качестве.

- Используем только оригинальные комплектующие и ремкомплекты.

- Предоставляем официальную гарантию на комплектующие и выполненный ремонт.

При первых признаках дефекта — обратитесь к нам. Установим причину неисправности и предложим эффективный, экономичный способ её решения.

Ремонт турбины дизельного двигателя своими руками

Чтобы сделать ремонт турбины на дизельном двигателе, необходимо иметь все нужные инструменты, детали, а также большой опыт выполнения сложных ремонтных работ. В противном случае рекомендуется отправиться в автосервис.

Если же на вашем авто дизельный двигатель, и вы собираетесь провести ремонт своими руками, но у вас мало опыта, результат может быть неудовлетворительным. Например, внутрь устройства попадет песок, и в итоге турбина окончательно сломается. Поэтому выполнять ремонт самостоятельно можно, только если вы уверены, что справитесь.

Прежде чем приступить к работе, необходимо обзавестись ремкомплектом. Что придется приобрести: вкладыши, сальники, винты, шурупы и шайбы. А также для ремонта потребуются такие инструменты, как торцевые и рожковые ключи, отвертки, кусачки с раздвижными губками, фигурная правка, съемник и киянка. С их помощью вы сможете сделать ремонт турбины на дизельном двигателе самостоятельно.

Если вы собрались сделать ремонт на легковом либо грузовом авто, прежде всего нужно демонтировать турбину. Как это сделать:

- откручиваем болты либо убираем стопоры, с помощью которых крепится корпус компрессора и турбины;

- в случае если турбокомрпессор прикипел, стучим по корпусу киянкой;

- затем демонтируем улитку.

Теперь приступаем к диагностике подшипников картриджа. Не должно быть продольного люфта, допускается небольшой поперечный люфт. Чтобы убрать стопорное кольцо компрессора, воспользуйтесь кусачками с раздвижными губками. В этот момент обратная сторона вала должна быть зафиксирована при помощи фигурной правки. Разбирая механизм, помните о левой резьбе на валу.

Чтобы демонтировать компрессорное колесо, потребуется съемник. Как не допустить его разбалансировку? Необходимо монтировать детали в правильное положение. Поэтому наносим метки на колесо и гайки.

Ремонт турбины на дизельном двигателе будет выполнен правильно, если вы сможете хорошо очистить все элементы и удостовериться, что они не сломаны.

Какие детали могут прийти в негодность? Прежде всего, это втулки, которые быстро изнашиваются, появляется люфт картриджа. Для ремонта втулок придется демонтировать стопорные кольца, а затем убрать болты крепления. Кроме того, заменить нужно вкладыши, которые удерживает стопор. Прежде чем снимать кольца уплотнителя, тщательно удаляем нагар с вала картриджа, а также крыльчатки.

Обнаружили, что вал изношен? Тогда следует заменить вкладыши. Вал обтачивается под ремонтный размер, затем выполняется его балансировка. Заметили, что выработка есть только на вкладышах, устанавливаем новые детали подходящего размера.

Как только ремонт будет завершен, производим сборку механизма, монтируем его обратно. Также следует удостовериться в том, что стопорные кольца установлены на картридж достаточно плотно. В случае если они не сядут в гнезда, турбокомпрессор придет в негодность.

Прежде чем установить обратно вкладыши, втулки и маслосъемные кольца, следует нанести на них смазку. Только так не появятся задиры при запуске механизма. Собирать турбокомпрессор нужно в обратной последовательности. Усилие, с которым следует затягивать гайку крепления, составляет 5 Нм, однако рекомендуется заранее изучить инструкцию по эксплуатации турбины. Затем механизм устанавливается на мотор и крепится при помощи винтов и стопоров.

Обратите внимание! Многие неопытные водители при ремонте турбины на дизельном двигателе допускают частую ошибку. Между корпусом, втулкой и валом картриджа есть специальные зазоры, они заполнены смазкой

Нужны эти зазоры для компенсации демпферного эффекта. Автолюбитель-новичок считает, что это завышенный люфт, поэтому монтирует втулки большего размера, в натяг. Все это приводит к тому, что ротор не может нормально вращаться, втулка быстро приходит в негодность по причине эффекта демпфера и недостаточного количества масла. В итоге вал деформируется.

Кроме того, следует помнить о том, что механизм должен быть отбалансирован на стенде после проведения ремонта турбины на дизельном двигателе. Конечно, можно сделать балансировку своими силами, однако у вас должен быть опыт проведения подобной работы. Если собрать механизм неправильно, турбокомпрессор сломается, а водителю придется потратить крупную сумму на его замену или восстановление. Именно по этой причине специалисты советуют выполнять ремонт турбины на дизельном двигателе на СТО.

Устройство турбины дизельного двигателя

Турбокомпрессор является решением, которое устанавливается как на бензиновый, так и практический на каждый современный дизельный двигатель автомобиля. Моторы с турбонаддувом в обиходе называются турбодизелями. Указанный компрессор представляет собой своеобразный насос для воздуха, который приводится в действие турбиной. Турбину дизельного двигателя вращает энергия выхлопных газов.

Главной задачей устройства является нагнетание воздуха в цилиндры дизельного ДВС под давлением. Чем больше воздуха поступит в камеру сгорания, тем большее количество солярки дизель сможет сжечь. Результатом становится значительное увеличение мощности двигателя без необходимости физически увеличивать объем цилиндров.

Система подачи воздуха в дизельный двигатель

Как известно, современный дизельный двигатель на разных автомобилях и спецтехнике обычно оснащается турбокомпрессором. Также данное решение активно используется и на турбобензиновых ДВС.

Другими словами, для получения необходимой отдачи от моторов силовую установку дополнительно турбируют. Дизельный агрегат с турбонаддувом получил название турбодизель. Давайте остановимся на схеме подачи воздуха в такие моторы более подробно.

Как и в случае с бензиновыми ДВС, система питания дизельных моторов воздухом предполагает его забор из атмосферы, очистку поступающего воздуха и дальнейшую подачу в цилиндры. При этом воздух дополнительно проходит через турбину, охлаждается и уже затем поддается в камеру сгорания, причем нагнетается под давлением.

На примере турбодизеля стоит выделить следующие элементы системы питания воздухом:

- воздухозаборник;

- воздухоочиститель (воздушный фильтр);

- турбокомпрессор;

- специальный воздушный радиатор (интеркулер);

- впускной коллектор;

С функцией воздухозаборника и воздушного фильтра мы уже ознакомились при рассмотрении атмосферного бензинового мотора. Что касается турбодвигателей на спецтехнике, которая работает в условиях сильной запыленности и общего загрязнения воздуха, используется многоступенчатая система очистки (двух или даже трехступенчатые схемы). В конструкцию может быть включен инерционный предварительный очиститель воздуха и другие подобные решения.

Итак, после прохода через фильтры, воздух втягивается в турбокомпрессор. После турбины воздух идет по трубопроводам уже под давлением, проходя через так называемый воздушный радиатор. Дело в том, что после сжатия в турбине воздух нагревается. При этом если его охладить перед подачей в цилиндры, тогда общая масса воздуха увеличивается.

В результате такого снижения температуры в камеру сгорания удается подать больше воздуха, что позволяет более полноценно и эффективно сжечь топливо, добиться прироста мощности, улучшенной экономичности и снизить токсичность выхлопа.

Далее сжатый и охлажденный воздух попадает во впускной коллектор, а затем и в цилиндры дизельного двигателя. Что касается турбокомпрессора, данное устройство использует энергию отработавших газов. Если просто, газы под давлением вращают турбинное колесо, за счет такого вращения начинает крутиться и компрессорное колесо, которое закреплено на одном валу вместе с турбинным колесом. Затем выхлоп после турбины попадает в выпускную систему ТС и выводится в атмосферу.

Отметим, что существует много разновидностей турбин, которые отличаются по размерам, по своей производительности и могут иметь ряд индивидуальных отличий в общей схеме устройства. Еще добавим, что дизельный двигатель долгое время вообще не имел дроссельной заслонки по сравнению с бензиновыми аналогами. В двух словах, мощность в дизельном агрегате регулируется не количеством подаваемого в цилиндры воздуха, а количеством впрыскиваемого горючего.

Кстати, на современных дизельных ДВС дроссельная заслонка все же появилась, но она выполняет другие задачи. Если точнее, снижается токсичность выхлопа в соответствии с жесткими экологическими нормами.

Статья в тему: Почему течет масло из коробки передач: МКПП и АКПП

Работает дроссельный узел тогда, когда нагрузки на двигатель минимальны, то есть мотор не нуждается в мощном потоке свежего воздуха. В этот момент заслонка частично перекрывает подачу воздуха, параллельно с этим срабатывает клапан системы рециркуляции отработавших газов EGR.

В результате оставшийся воздух перемешивается с выхлопными газами, после чего такая смесь снова поступает в цилиндры. Подача выхлопа вместе с воздухом снижает температуру в камере сгорания, в результате в отработавших газах отмечается уменьшение окиси азота.

Принцип работы и конструкция дизельного турбонагнетателя

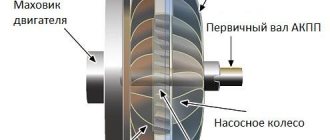

Турбокомпрессор дизельного двигателя состоит из двух колес: турбинного и компрессорного. Данные колеса еще могут называться крыльчаткой. Крыльчатка турбины напрямую и жестко соединена с компрессорным колесом посредством оси. Устройство нагнетателя можно разделить на главные составные части:

- корпус компрессора (1);

- компрессорное колесо (2);

- вал ротора или ось (3);

- корпус турбины (4),

- турбинное колесо(5);

- корпус подшипников;

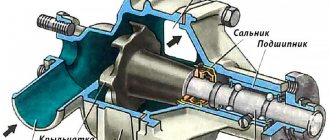

Ось турбокомпрессора

Ось является центральной частью турбонагнетателя и закреплена внутри корпуса на подшипниках скольжения. Смазка оси реализована при помощи подачи моторного масла из системы смазки двигателя. С обеих сторон устанавливаются специальные уплотнительные кольца и прокладки.

Данные элементы препятствуют обильным утечкам масла, чтобы смазка не попадала в область нахождения компрессора и турбины. Сами масляные уплотнения не обеспечивают полной герметичности. Данные решения являются уплотнителями, которые функционируют благодаря разнице давлений, которые возникают в процессе работы турбокомпрессора.

Также уплотнения минимизируют прорыв воздуха из компрессора и газов из турбины в корпус оси. Стоит отметить, что полностью исключить попадание выхлопа и сжатого компрессором воздуха не удается. Излишки удаляются по сливному маслопроводу вместе с маслом и оказываются в картере дизельного двигателя.

Турбояма и турбоподхват

Крыльчатка турбины и компрессорное колесо закреплены на одной общей оси. По этой причине наблюдается определенная зависимость, которая заключается в увеличении подачи воздуха компрессором только с ростом оборотов турбины. Специалисты выделяют понятие турбоямы (турболаг), что означает задержку прироста мощности дизеля при резком нажатии на акселератор.

Крыльчатка турбины раскручивается выхлопными газами для создания эффективного давление наддува турбокомпрессором. При определенных условиях турбина может вращаться с очень большой частотой, что зависит от конструктивных особенностей корпуса устройства и интенсивности потока отработавших газов.

Самостоятельная проверка турбокомпрессора дизельного двигателя. Проверка нагнетателя без снятия. Наличие масла в корпусе турбины, люфт вала, крыльчатка.

Когда и почему возникает необходимость настроить актуатор турбокомпрессора. Принцип работы устройства, особенности и доступные способы настройки вестгейта.

От чего зависит срок службы турбонагнетателя дизельного ДВС. Особенности и рекомендации касательно эксплуатации и ремонта турбин с изменяемой геометрией.

Устройство турбокомпрессора, главные элементы конструкции, выбор турбины. Преимущества и недостатки бензиновых и дизельных двигателей с турбонаддувом.

Что представляет собой двигатель с наддувом и чем отличается от атмосферного. Основные преимущества и недостатки турбированных ДВС. Какой мотор выбрать.

Выбор механического нагнетателя или турбокомпрессора. Конструкция, основные преимущества и недостатки решений, установка на атмосферный тюнинговый мотор.

Почему турбина на дизеле практически вечная?

Если сравнить турбину на бензиновом двигателе и взять средний пробег 90000-120000 км. и обычную турбину с дизельного мотора с пробегом 250000 км.а то и более.Работа турбины на бензине и на дизеле практически идентична. У турбины есть горячая часть и холодная.Горячая часть работает на энергии выхлопных газов которые идут с выпускного коллектора и раскручивает эту часть турбины. Она валом соединена с холодным компрессорным колесом которое раскручивается до высоких оборотов и нагнетает воздух в цилиндры двигателя. Берёт воздух с окружающей среды. За счёт этого воздушно топливной смеси у нас становится больше и растёт мощность двигателя.

Так почему дизельные турбины ходят дольше?

- Это температура выхлопа.

У бензина она составляет 800-900 градусов Цельсия , а у дизеля 500-600 градусов Цельсия. (Это в среднем.) Потому что КПД дизельного двигателя намного больше и энергия от сгоревшей смеси идет в работу, а у бензинового идёт на нагрев. Чем выше температура выхлопных газов тем сильнее разогревается турбина и масло которое смазывает подшипники ( втулки) может пригорать как в каналах так и в подшипниках. Поэтому смазка турбины будет происходить намного хуже и турбина может полностью за коксоваться и масло перестанет поступать. Масло не только смазывает но и отводит излишнюю температуру. Так как у бензинового движка температура выхлопа выше, значит турбина выходит из строя раньше срока. А на дизеле температура выхлопа ниже и турбина чувствует себя лучше. - Обороты двигателя.

У бензина мотор работает в среднем 4000-6000 об. мин. А дизель в среднем 1500-2000 об. мин. Соответственно когда идёт выхлоп у бензинового двигателя то выхлопных газов проходит через турбину больше и турбина раскручивается быстрее. У дизеля обороты меньше и выхлоп не такой интенсивный и турбина раскручивается не так быстро как на бензине. Меньше оборотов больше ресурс турбины.У бензинового агрегата турбина развивает 100000-150000 об. мин. А дизеля показатели намного меньше. На бензине ставят клапана для сброса давления чтобы турбину не разорвало. На дизеле они тоже есть но дизель работает на меньших оборотах. - Масло.

База у бензинового масла и у дизельного практически одинаковая. Но дизель работает на тяжёлом топливе и при сгорании образуется много серы. Сера твёрдое вещество и при оседании на деталях выступает в роли абразива. Поэтому в дизельное масло добавляют соответствующие мощные присадки для удаления серы и возможность держать в себе не давая оседать на трущихся деталях. А у бензинового масла таких присадок нет. Значит дизельное масло лучше смазывает турбину отводит окисления,серу и не пригорает, отводит тепло. - Интервалы замены масла.

У дизельных моторов масло нужно менять чаще. Примерно 5000-7000 км. На бензине 8000-10000 км. Значит на дизеле масло чище и намного лучше смазывает турбину и поэтому турбина работает дольше на дизеле.