Топливная система дизельного двигателя — Устройство и принцип работы

Транспортные средства, оборудованные дизельными двигателями, наиболее чувствительны к качеству топлива. Топливная система дизельного двигателя занимает одно из центральных мест в конструкции силовой установки. Ремонт и восстановление системы является сложным и дорогостоящим. Конструктивно топливная система дизельного двигателя состоит из двух контуров – низкого и высокого давления. Из первого отсека подготовленное дизельное топливо переходит в следующий контур для непосредственного впрыска в камеру сгорания.

Система питания дизельного двигателя: устройство

За последние годы технологии дизельных двигателей прошли значительный путь развития. Почти половина всех легковых машин, которые продаются в европейских странах – это автомобили с модифицированным под дизельное топливо силовым агрегатом. Сегодня такие моторы больше не создают клубы густого черного дыма, а шум при работе такого ДВС уже давно в прошлом. Силовые агрегаты на соляровом топливе на сегодняшний день не только экономичные, но и более экологически чистые по сравнению с агрегатами на бензине. Такие автомобили имеют более высокие характеристики по мощности, а динамические показатели стали лучше в десятки раз. Современный мотор на соляровом масле более тихий. Давайте рассмотрим, как так вышло, что такие ДВС лучше соответствуют нормам по токсичности выбросов и значительно выигрывают в тяговых и экономичных параметрах.

Описание устройства топливной системы дизеля

Топливная система дизельного двигателя состоит из следующих компонентов:

- Топливный бак.

- Основные топливопроводы.

- Насос низкого давления.

- Топливный фильтр грубой и тонкой очистки.

- Насос для впрыска топлива под высоким давлением.

- Дозаторы с распылительной форсункой.

Как упоминалось выше, система разделена на отдельные контуры, которые работают в различных условиях давления. Контур низкого давления состоит из:

- топливный фильтр;

- сепаратора;

- специальный механизм привода;

- Обогреватель;

- насоса впрыска топлива.

По мере прохождения топлива через каждый элемент происходит его преобразование:

- При нагревании холодное, сгущенное дизельное топливо становится мягким.

- Фильтрующий элемент очищает топливо от инородных частиц и других примесей.

- Насос обеспечивает необходимое давление топлива для подачи во второй отсек более высокого давления.

Конструкция второй цепи включает в себя следующие устройства:

- насос впрыска топлива (высокое давление);

- мелкий фильтр;

- распылительные форсунки, обеспечивающие впрыск топлива с дозированием;

- система топливных трубопроводов.

Сжиженное топливо под давлением подается в баллоны через топливные магистрали в расчетном количестве.

Основные типы топливных систем дизеля

Наибольшее распространение получили 4 типа топливных систем дизельных моторов:

- рядный ТНВД

- ТНВД распределительного типа

- насос-форсунки

- система Common Rail

Рядный ТНВД – проверенное десятилетиями решение, которое активно применяется на грузовой и специальной технике с дизельными моторами. В основе этой системы подачи топлива находится работа плунжерной пары. Цилиндр движется в гильзе, создавая давление и сжимая топливо до необходимых показателей. Как только они достигнуты, открывается специальный клапан, подающий топливо на форсунку, которая впрыскивает его в цилиндр. Плунжер в это время движется вниз, открывает канал для впуска горючего в пространство гильзы с помощью топливоподкачивающего насоса, и цикл повторяется.

Работа самого плунжера становится возможна благодаря кулачковому валу, который приводится от мотора. Кулачки «толкают» клапана, а мкфта опережения впрыска, соединяющая ТНВД и двигатель, корректирует работу топливной системы.

Неоспоримые достоинства системы подачи топлива с рядными ТНВД – их ремонтопригодность и доступность обслуживания.

ТНВД распределительного типа конструктивно напоминает рядный топливный насос. Отличие заключается в количестве плунжерных пар. Если в рядном ТНВД одна пара идет на один цилиндр, то в распределительном работы одной плунжерной пары достаточно, чтобы обслуживать два, три, и даже шесть цилиндров. Это достигается через опцию вращения плунжера вокруг оси. Вращаясь, плунжер поочередно открывает выпускные клапана, подавая горючее на форсунки нескольких цилиндров.

Эволюция распределительных ТНВД привела к тому, что появились уже роторные топливные насосы: в них плунжеры помещаются в ротор и в процессе работы движутся навстречу двуг другу, пока ротор вращает их, распределяя тем самым топливо по камере сгорания.

Преимущество системы подачи топлива с распределительным ТНВД – компактность самого устройства. Недостатки – сложность настройки, применение схем электронного управления и корректировки работы.

Система подачи топлива в цилиндр с помощью насос-форсунок вообще исключает необходимость ТНВД как отдельного элемента. В этом случае, форсунка и насосная секция – это один узел в общем корпусе.

В результате достигается легкость регулировки подачи топлива в конкретный цилиндр, а при выходе из строя одной насос-форсунки, остальные продолжают работать, что облегчает ремонт. Конструктивно, насос-форсунки приводят в действие плунжеры распредвал ГРМ в головке блока цилиндров.

Система подачи топлива насос-форсунками распространена не только на грузовых, но и на легковых автомобилях. К недостаткам ее можно отнести высокую стоимость запчастей, а также крайнюю чувствительность к качеству дизельного топлива. Мельчайшие примеси в горючем могут легко вывести из строя насос-форсунку, что отражается на стоимости эксплуатации такого решения в личном автомобиле.

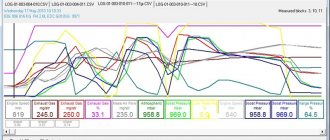

Система Common Rail стала своего рода прорывом в части решения механизма подачи топлива в дизельных ДВС. Эта система позволяет экономить топливо при высоком КПД дизеля, что и сделало ее такой популярной. Common Rail придумали инженеры Bosch еще в 90-х годах. Сегодня большинство дизельного транспорта оснащается именно Коммон Реил.

Главное отличие этой системы – наличие аккумулятора высокого давления в общей магистрали. Туда топливо нагнетается отдельным ТНВД, чтобы затем под постоянным давлением подаваться на форсунки. Именно постоянство давления дает возможность быстро и эффективно впрыскивать горючее в цилиндр. Как результат – производительная, мягкая и комфортная работа дизельного двигателя. Бонусом – упрощение конструкции самого ТНВД в системе Common Rail.

Управляется работа системы отдельным ЭБУ: группа датчиков сообщает контроллеру, сколько и как скоро нужно подать дизельное топливо в цилиндры. С другой стороны, сложность и недостаток Коммон Реил обусловлена как раз умной электроникой и принципом работы системы. Поэтому владельцам таких решений стоит выбирать качественное топливо и своевременно менять топливные фильтры.

О том, как еще продлить жизнь вашего дизельного двигателя, мы писали здесь.

Если вы в поиске качественных запчастей для своего дизельного двигателя, проверьте наш каталог

ПЕРЕЙТИ В КАТАЛОГ

Топливный насос высокого давления дизельного двигателя

Для того, чтобы двигатель внутреннего сгорания мог выдавать заявленную в технических характеристиках высокую мощность, необходимо обеспечить наиболее полное сгорание топлива в рабочих цилиндрах. Основной задачей насоса впрыска топлива является подача качественного топлива в камеры сгорания. Этот прибор обеспечивает следующие условия подачи топлива:

- в нужное время;

- в необходимом количестве;

- при заданном давлении (не менее 150 МПа).

Время подачи топлива и его объем рассчитываются исходя из частоты вращения коленчатого вала. Эти параметры остаются стабильными и не зависят от условий эксплуатации и уровня нагрузки двигателя.

Конструкция топливного насоса высокого давления для дизельных двигателей:

- Контроллер режима.

- Выхлопное соединение.

- Клапаны.

- Пара поршней с приводным механизмом.

- Насосный элемент.

- Механизм регулировки угла опережения впрыска.

Благодаря слаженной работе компонентов, входящих в конструкцию насоса внутреннего сгорания, обеспечивается работа дизельного двигателя внутреннего сгорания.

Особенности дизтоплива и двигателей на нем

Как и бензиновый двигатель, дизель работает на принципе сгорания жидкого топлива в цилиндрах. Но солярка обладает некоторыми специфическими особенностями, из которых происходят и отличия в конструкции дизельных и бензиновых моторов.

С точки зрения состава дизтопливо – смесь газойлевых и керосиновых фракций, получаемая после того, как из сырой нефти отгонят бензин.

Основное свойство дизтоплива – показатель воспламеняемости, который называют цетановым числом (аналогично октановому числу для бензина). Стандартные типы дизтоплив, имеющиеся в продаже на АЗС, имеют это число в пределах от 45 до 50.

Важно: для современных дизельных агрегатов чем выше цетановое число солярки, тем лучше.

Дизтопливо проходит предварительную очистку уже на заводе, а устранением посторонних фракций «на месте» занимается топливный фильтр. Очищенное горючее поступает по магистрали к ТНВД (входящий в состав дизельного мотора топливный насос высокого давления, назначение которого – создать давление на выходе), подающему его в форсунки, которые распыляют топливо в камеру сгорания. Там частицы дизтоплива смешиваются с разогретым от сжатия воздухом, и происходит воспламенение.

Важно: этот принцип отличается от бензиновых двигателей, где топливо воспламеняется от свечей зажигания: системы питания дизельных двигателей предназначена для работы от самовоспламенения топлива под давлением. Но и в дизелях есть свечи: там используются специальные элементы накаливания, обеспечивающие пуск двигателя «на холодную» и поддерживающие нужную температуру – они предварительно подогревают поступающий в цилиндры воздух.

Свечи дизеля:

Среди прочих важных особенностей дизтоплива – его повышенная плотность и хорошая смазывающая способность. Другие существенные характеристики:

- чистота горючего;

- вязкость;

- температура застывания.

По последнему параметру принято делить солярку на:

- летнее дизтопливо;

- зимнее;

- арктическое.

Топливный насос низкого давления дизельного двигателя

Насос для впрыска топлива также является частью дизельной топливной системы. Он устанавливается в непосредственной близости от насоса HPF и подключается к нему с помощью фитингов, через которые циркулирует топливо. Дизельное топливо выталкивается из бака специальным насосом. Насос для впрыска топлива часто называют насосом подкачки дизельного топлива и состоит из двух сервисных шестерен, которые находятся в постоянном движении. При их вращении создается поток дизельного топлива, направленный в сторону впрыскивающего насоса.

Если вы заметили, что производительность механизма впрыска топлива системы впрыска топлива снизилась, рекомендуется разобрать его для дальнейшей очистки и промывки. Более серьезный ремонт заключается в замене поврежденных элементов на новые детали, входящие в специальные ремонтные комплекты.

Принцип работы дизельного двигателя с четырехтактным циклом

Первый такт — впуск, служит для наполнения цилиндра двигателя только воздухом. При движении поршня от верхней мертвой точки к нижней мертвой точке, происходит всасывание воздуха через открытый впускной клапан.

Второй такт — сжатие, необходим для подготовки к самовоспламенению паров дизельного топлива. При своем движении к верхней мертвой точке, поршень сжимает воздух в 18-22 раза (у карбюраторных в 8-10 раз). Поэтому в конце такта сжатия, давление паров дизельного топлива над поршнем достигает 40 кг/см2, а температура поднимается выше 500°С.

Третий такт — рабочий ход, служит для преобразования энергии сгораемого дизельного топлива в механическую работу. В конце такта сжатия, в камеру сгорания, через форсунку под давлением подается дизельное топливо, которое самовоспламеняется за счет высокой температуры сжатого воздуха. При сгорании дизельного топлива (взрыв паров дизельного топлива), происходит его расширение и увеличение давления паров. При этом возникает усилие, которое перемещает поршень к нижней мертвой точке и через шатун проворачивает коленчатый вал. Во время рабочего хода давление в цилиндре достигает 100 кг/см2, а температура превышает 2000°С.

Четвертый такт (выпуск отработавших газов) служит для освобождения цилиндра от отработавших газов. Поршень от нижней мертвой точки поднимается к верхней мертвой точке и, через открытый выпускной клапан, выталкивает отработавшие газы. При своем последующем движении вниз, поршень засасывает свежую порцию воздуха, происходит такт впуска, такт взрыва паров дизельного топлива — и рабочий цикл повторяется.

В двухтактном цикле рабочие ходы происходят вдвое чаще, и можно ожидать существенного повышения мощности по сравнению с четырехтактным циклом. На практике же это не удается реализовать.

Особенности топливной системы дизельного двигателя

Двигатели внутреннего сгорания, работающие на дизельном топливе, отличаются от своих бензиновых аналогов принципом формирования топливно-воздушной смеси. В бензиновом двигателе обогащенная кислородом топливная жидкость выдавливается в камеру сгорания, а затем зажигается свечой зажигания.

Процесс формирования топливной смеси в дизельном энергоблоке:

- Рабочие цилиндры дизельных двигателей в разное время заполняются отдельно воздухом и топливом.

- Воздух поступает первым, происходит сжатие.

- При его сжатии температура кислорода значительно повышается (до более чем 700 – 800°С).

- При достижении максимальной температуры мазут впрыскивается в камеру сгорания под очень высоким давлением (не менее 5 бар).

- Происходит мгновенное самовоспламенение.

Интересно: конструкция дизельной топливной системы включает в себя так называемую систему предварительного подогрева со специальными свечами накаливания, выполненными в виде нагревательных элементов. Их задача – обеспечить быстрый нагрев воздушного пространства в охлаждаемом моторном отсеке. При включенном зажигании свечи накаливания на несколько секунд нагревают воздух в топливной системе дизельного двигателя. Когда дизельный двигатель без подогрева стабилизируется, свечи накаливания автоматически отключаются (через 15 секунд).

Типы топливных систем

В современные автомобили монтируют дизельные и бензиновые двигатели, использующие различные типы подачи горючего. К тому же бензиновые делятся еще на два вида: карбюраторные и инжекторные двигатели.

Карбюратор и его особенности

Карбюратор — это особое устройство, отвечающее за смешивание горючего с воздухом. Карбюратор монтируют на впускном коллекторе, к которому подается топливо. В нем при помощи жиклеров горючее смешивается с воздухом, затем через дроссельную заслонку попадает в коллектор и направляется в цилиндры двигателя.

Принцип работы инжектора

Инжекторную топливную систему от карбюраторной кардинально отличают следующие нюансы:

- в этой системе горючее подается из бака на рампу, присоединенную к форсункам (распылителям);

- воздух для создания смеси попадает через дроссельный узел;

- давление, создающееся в топливопроводах и насосе, намного превышает давление в карбюраторе. Эта особенность связана с необходимостью быстрого впрыска смеси в камеру сгорания;

- за работу топливной системы (точнее, за впрыск горючего) отвечает электронное устройство.

Инжекторные системы могут быть моновпрысковые и распределительные.

Моновпрысковые инжекторные системы — не лучший вариант, так как одна форсунка не может полноценно обеспечить топливом все цилиндры.

На распределительных системах у каждого цилиндра есть своя форсунка, поэтому двигатель работает на полную мощность, и именно по этой причине такую систему предпочитают современные производители.

Инжекторная топливная система начинает свою работу так же, как и остальные: при зажигании включается топливный насос и горючее поступает в топливопроводы, но затем оно оказывается в рампе, в которой всегда находится под повышенным давлением. Из рампы горючее поступает в форсунки, отвечающие за поступление топлива в камеры сгорания. В них же происходит и образование топливовоздушной смеси. Функционирование форсунок контролируется электрооборудованием и различными датчиками, и именно по их сигналу происходит впрыск топлива.

Работа автомобиля невозможна без системы охлаждения двигателя, более подробно о которой можно прочитать здесь. О значении тормозной системы авто и ее компонентах читайте здесь.

Дизельная топливная система

Схема топливной системы дизеля отличается от вышеописанных. В подобной топливной системе горючее подается под высоким давлением, из-за чего оно воспламеняется и запускает двигатель в работу. В бензиновых системах зажигание смеси происходит благодаря свече зажигания. Давление обеспечивается непрерывной работой ТНВД (топливного насоса высокого давления).

Таким образом, в дизельной системе есть два топливных насоса, один из которых отвечает за подкачку горючего из бака, а другой занимается подачей топлива на форсунки.

Схема топливной системы дизельного двигателя сложнее предыдущих из-за обилия конструктивных элементов. Начинается все с работы насоса, подкачивающего топливо из бака и направляющего его по топливопроводам через фильтр в ТНВД. Затем горючее попадает на форсунки, располагающиеся в головках цилиндров. Параллельно с подачей горючего в цилиндры поступает очищенный воздух. Образовавшаяся смесь уже попадет в камеру сгорания.

Дизельная система требует высокой точности и повышенного контроля, поэтому тех.обслуживание таких двигателей является дорогостоящим.

В наше время на авто устанавливают разные топливные системы, в которых есть много общих узлов, обладающих одинаковыми характеристиками. Конечно, инжекторная и дизельная системы сложнее устроены за счет повышенной точности впрыска топлива, однако унификация деталей может значительно облегчить ремонт.

Как работает топливная система дизельного двигателя

Последовательность рабочих процессов системы может быть описана следующим алгоритмом:

- С помощью топливного насоса низкого давления топливо закачивается в систему;

- после очистки и фильтрации попадает в полость топливного насоса;

- Насос высокого давления давит топливо на распылительные форсунки;

- Когда сжатый воздух в камере сгорания достигает максимальной температуры, часть топлива, находящаяся под давлением, подается в цилиндр в виде распыленных частиц;

- зажигание с последующим сжиганием топлива.

Как устроена топливная система дизельного автомобиля

Как и какой автомобильный компрессор выбрать

Буквально пару десятилетий назад, большинство автолюбителей только мечтали о владении таким аксессуаром, как автомобильный компрессор работающий от аккумулятора или от прикуривателя. Но для сегодняшнего времени, наличие, несомненно полезного, для любого автовладельца инструмента — это обыденность. Но большая популярность стала причиной появления большого разнообразия компрессоров по конструкции, качеству и цене. Поэтому, мы решили затронуть такую тему, как выбор компрессора для своего автомобиля. Зачем покупать автомобильный компрессор ? Компрессор был придуман для того, что бы облегчить жизнь автовладельцам в тех случаях, когда нет возможности обратиться в мастерскую шиномонтажа, или облегчить процесс накачивания различных вещей — от надувной подушки до большой надувной лодки. (adsbygoogle = window.adsbygoogle || []).push({}); В пользу выбора ручного или ножного насоса говорит их относительно небольшая стоимость, и теоретически большая производительность (в том случае, если человек сможет качать воздух с большим темпом и без перерывов). По надежности все зависит от производителя и стоимости. Поэтому, в данном вопросе не корректно сравнивать насосы и компрессоры. Но автомобильный компрессор в первую очередь, привлекает простотой использования без необходимости использования собственных сил для накачки колес. И данный фактор играет основополагающую роль в пользу компрессоров. При этом, преимущества еще больше видны, когда возникает необходимость в накачке большого объема воздуха. Какие бывают компрессоры Прежде всего, можно отметить два основных типа компрессоров доступных для приобретения. Первый из них — это портативный инструмент для эксплуатации в автомобиле. Главным преимуществом станет мобильность и компактные размеры. Что позволяет спокойно перевозить аппарат в багажном отделении автомобиля. Хоть такие компрессоры и обладают достаточной мощностью для накачки автомобильных колес, он абсолютно не подходит для бытового использования. Но если Вам потребовалось использовать компрессор и сжатый воздух в бытовых условиях. К примеру, для покраски пневматическим краскопультом, или возникла необходимость в использовании другого пневматического инструмента, то лучше выбрать большой компрессор с ресивером для хранения сжатого воздуха, и работающего от сети 220В. Но данная статья ориентирована на тех, кто желает приобрести портативные компрессоры для своего автомобиля. Поэтому, про большие бытовые аппараты мы будем рассматривать в другой статье. Разновидности компрессоров по конструкции На сегодняшний день, основное распространение получили поршневые и мембранные компрессоры. Обе конструкции имеют свои плюсы и минусы. Поэтому, подробнее рассмотрим обе конструкции, для того, что бы лучше понимать возможности инструмента при покупке в магазине. Поршневые Поршневые компрессоры получили конструкцию схожую с конструкцией ДВС. Единственное отличие в том, что поршень в компрессоре служит только для нагнетания воздуха, а в движение приводится при помощи электрического мотора. Главным преимуществом данной конструкции становится производительность и мощность. Несмотря на скромные размеры, поршневой компрессор способен накачать колесо до 8 атмосфер за короткий срок. Но сама конструкция и высокое давление диктуют правила, которые требуют использования высококачественной стали для изготовления всех деталей компрессора. Поэтому, большинство вариантов предоставленных для выбора проработают не так долго как хотелось бы. Большинство моделей продающихся на рынках или в магазинах завезены из Китая, а их стоимость гораздо ниже адекватной стоимости качественного поршневого компрессора. Но если существует необходимость в использовании компрессора именно данной конструкции, то следует обратить внимание на фирменные магазины знаменитых компаний, и смириться с более высокой стоимостью чем у мембранных конструкций. Мембранные электрические насосы Мембранные компрессоры отличаются простотой и дешевизной своей конструкции. Но имеют и достаточно большой минус — это возможность накачивания колес до максимального давления в 3 атмосферы, а скорость накачки ниже чем у поршневых. Но простота конструкции обеспечивает большую надежность и меньшую стоимость. Сам принцип основан на том, что делает специальная мембрана из износостойкого и эластичного материала, совершающая возвратно-поступательные движения под воздействием электрического мотора. В большинстве случаев, инструмента данной конструкции хватит для большинства автомобилей и их владельцев. Какой же выбрать компрессор Как стало понятным из статьи, на рынке предоставлены всего две конструкции, но главной проблемой при выборе становится выбор конкретной модели с определенными характеристиками и определенным производителем, что сильно влияет на окончательную стоимость. Что стоит помнить при выборе компрессора: • Следует определиться с требуемой мощностью компрессора для Ваших условий. Несомненно, всем и всегда хочется мощнее и круче, но реальная потребность может обойтись в гораздо меньшие суммы; • Размеры, также важный аргумент для выбора. Но тут два нюанса — чем компрессор меньше, тем удобнее его перевозить, но меньшие габариты — это уменьшение мощности. Поэтому, придется искать компромиссы для окончательного решения; • Конструкция компрессора играет роль в окончательном ценнике приобретения и мощности. Поэтому, данный пункт решается автоматически при определении предыдущих пунктов. • Производитель влияет на качество и стоимость, но тут придется выбирать исходя из своих возможностей, предпочтений и отзывов других потребителей. Можно еще раз повториться, что большинству автомобилистов не требуется приобретать мощные компрессоры. Тем более, что некоторые недорогие производители могут завышать показатели своих моделей. Поэтому, стоит аккуратно относиться к «мощным», но дешевым моделям. Такие варианты могут не соответствовать заявленной мощности и производительности, либо выйдут из строя после нескольких использований. Кроме этого, стоит запомнить, что максимальное давление для компактных компрессоров ограничено восемью атмосферами. Поэтому, не стоит верить производителям, которые указывают большее значение на своих изделиях. Также, важным параметром может оказаться производительность, измеряющаяся в литрах воздуха закачанных за минуту. Данный показатель имеет главную роль в скорости накачки колес. При этом, чем больше само колесо, тем предпочтительнее приобретать более производительный компрессор. Остальные же советы могут нести общий информативный характер, не касающийся напрямую автомобильных компрессоров. Во первых, перед покупкой следует уточнить наличие гарантии и условия её предоставления. Во вторых, необходимо внимательно осмотреть будущую покупку на наличие дефектов, брака, сколов или следов использования. А для ознакомления с ориентировочными ценами, можно посетить интернет магазин, продающий компрессоры для автомобильных шин — https://akbenergo.ru/catalog/compressors/.Посмотреть новость

Наиболее частые неисправности топливной системы дизельного двигателя

К наиболее распространенным неисправностям дизельной топливной системы относятся следующие:

- Трудность с запуском двигателя.

- Снижение мощности.

- Увеличенный расход топлива.

- Появление различных оттенков дыма, выходящего из вытяжной трубы.

- Повышенная эксплуатационная жесткость.

- Невозможность ускорения (рекомендуется увеличить ход педали акселератора, если есть задержка в ускорении).

- Нестабильность числа оборотов на холостом ходу (колеблется).

- Двигатель часто останавливается.

Трудный запуск

Для облегчения зимнего запуска дизельных двигателей производители выпускают специальное топливо под названием “арктическое”. Однако причиной трудного старта не всегда является замороженное дизельное топливо. Если невозможно запустить дизельный двигатель в холодном состоянии, проверьте.

- качество нагнетательных частей насоса высокого давления;

- степень износа форсунок;

- регулировка угла опережения топлива;

- свечи зажигания;

- Регулятор давления;

- Потеря топливных магистралей.

Снижение мощности

Производительность дизельного двигателя снижается при неисправности, засорении топливных фильтров и распылении отверстий форсунок. При выходе из строя фильтрующих элементов количество дизельного топлива, направляемого в топливный насос, резко снижается, что отрицательно влияет на работу двигателя.

Увеличение потребления дизтоплива

Неправильно заданный угол опережения впрыска является основной причиной высокого расхода топлива. Неправильная работа инжекторного насоса также влияет на расход топлива. Необходимо регулировать уровень давления смеси во время впрыска. Снижение сжатия в рабочих цилиндрах также может быть причиной высокого расхода дизельного топлива.

Выхлоп черного цвета

Если из вытяжной системы выходит темный дым, рекомендуется проверить качество образования смеси. Нарушения могут быть вызваны замедленным впрыском топлива, которое не успевает полностью сгореть и оседает на стенках цилиндра в виде углеродных отложений. На клапанах часто образуются отложения углерода, которые не закрываются должным образом.

Появление белого дыма в виде пара не вызывает тревоги, так как он быстро исчезает после прогрева двигателя. Это особенно распространено в дизельных двигателях, работающих в северных широтах.

Неисправности топливной системы

Основная причина любых неисправностей системы питания дизельного двигателя – износ конструктивных элементов и узлов. Типичные неисправности, возникающие после определенного пробега двигателя – износ оси рычага регулятора и выход из строя резинового кольца уплотнения в магистрали низкого давления.

Еще одна распространенная проблема – накопление в узлах и магистралях грязи и нагара, от которых следует регулярно избавлять двигатель путем промывки.

Другие типичные неисправности:

Затрудненный пуск двигателя.

Возможные причины:

- неисправность свечей накаливания;

- неправильный сорт солярки;

- завоздушивание системы;

- износ элементов нагнетания топлива;

- неисправность подкачивающего насоса/ТНВД;

- неверно выставленный угол опережения топливоподачи;

- поломка регуляторов или датчиков системы.

Двигатель потерял мощность.

Вероятные причины:

- износ деталей ТНВД или нарушение регулировки;

- неправильно установленный угол опережения;

- изношенные или вышедшие из строя распылители форсунок;

- слишком низкое давление в системе;

- завоздушивание;

- поломка подкачивающего насоса;

- засорение фильтров.

Слишком большой расход солярки

Причины:

- неправильный угол опережения;

- износ или разрегулирование ТНВД;

- повреждение форсунок или их износ;

- падение давления на впрыске;

- забивание воздушного фильтра;

- плохая компрессия;

- утечки горючего из системы;

- плохая герметичность системы топливоподачи;

- засорение сливного топливопровода (идущего от ТНВД к баку);

- сбой опережения впуска солярки или неверно выставленные обороты холостого хода;

- иные неисправности ДВС.

Жирный черный выхлоп из трубы

Причины:

- неполное закрытие клапанов или образование нагара, ведущее к плохому сгоранию смеси;

- слишком поздний впрыск;

- неверно выставленные зазоры клапанов;

- падение компрессии в цилиндрах;

- плохой топливный факел, формируемый форсунками.

Выхлоп белого или серого цвета, очень дымный.

Причины:

- падение компрессии;

- пробой прокладки ГБЦ;

- неверное опережение подачи топлива;

- двигатель переохлажден и нуждается в прогреве.

Мотор по ощущениям работает слишком «жестко»

Причины:

- впрыск происходит слишком рано;

- смесь в цилиндры поступает неравномерно;

- разрегулированы или неисправны форсунки;

- снижена компрессия.

Двигатель шумит

Причины:

- один или несколько узлов топливной системы загрязнены (фильтры, форсунки);

- система завоздушена;

- неполадки с уплотнительными шайбами распылителей или самими распылителями.

Неровная работа на холостую и при езде

Причины:

- неверно выставлены холостые обороты;

- неполадки с топливопроводом на участке между фильтром и ТНВД;

- повреждение опорной пластины ТНВД;

- неверно выставлено опережение;

- проблема с распылителями или форсунками, общие неполадки в топливной системе;

- неисправность регулятора оборотов коленвала;

- избыточное давление картерных газов.

Очистка топливной системы дизельного двигателя

Использование некачественного дизельного топлива с высоким содержанием серы приводит к образованию вредных отложений на действующих частях топливной системы и снижению эксплуатационных характеристик. В частности, отверстия инжекторов забиваются отложениями, которые затвердевают под воздействием высоких температур. Под влиянием перечисленных факторов происходит следующее: уменьшается пропускная способность распылителей, изменяется направление струи и т.д. Перед владельцем автомобиля встает закономерная проблема – как прокачать топливную систему дизельного двигателя.

Лучше всего доверить меры по очистке системы профессионалам. При наличии специального оборудования форсунки разбираются и проверяются на диагностических стендах. Однако этот метод является трудоемким с серьезными материальными затратами.

Опытные водители моют топливную систему дизельного двигателя собственными руками в условиях гаража. Для этого они используют упрощенный метод: добавление специальной жидкости в топливный бак. Рекомендуется выполнять эту процедуру через каждые 3-5 000 км.

Самыми популярными среди владельцев автомобилей являются дизельные инжекторные очистители:

При выборе лучшего очистителя для топливной системы вашего автомобиля, вам необходимо изучить особенности каждого продукта и прочитать отзывы потребителей. Благодаря своевременному техническому обслуживанию дизельного двигателя срок службы значительно увеличивается, а технические характеристики вашего автомобиля улучшаются.

Основная функция топливной системы, описание её работы

Предназначение топливной системы дизельного двигателя состоит в том, чтобы подавать в цилиндры чётко отмеренный объём дизтоплива, в конкретный момент времени и под определённым давлением. Поэтому, из-за необходимости обеспечения постоянно высокого давления, а также за счёт высоких требований к точности работы, топливная система дизельного двигателя будет посложнее в конструкции, чем у бензинового, и достаточно дорого стоит.

Теперь попробуем представить себе бесперебойную работу топливной системы в поэтапном режиме, а для этого разберём по порядку отдельные её составные части. Итак, топливный бак служит для размещения солярки и обеспечения бесперебойной её подачи в систему. Эту функцию выполняют трубопроводы. Вначале топливоподкачивающий насос высасывает из бака горючее и через фильтры подаёт его в распределительную магистраль низкого давления. При этом в системе поддерживается стабильное давление в три атмосферы. Топливо дважды проходит фильтрацию, проходя через фильтры грубой и тонкой очистки.

В задачу топливных фильтров входит контроль за чистотой горючего и избавлением его от возможных посторонних примесей – от частичек грязи, воды, песчинок. Прошли те времена, когда дизели были весьма непритязательными к качеству топлива. Современные дизельные моторы требуют очень чистой солярки для сохранения достойных показателей своей работы. Чистота горючего сейчас – одно из основных и непременных условий эффективной работы двигателя. Топливо подаётся только в том случае, если в системе нет воздуха.

После фильтрации солярка попадает в магистраль высокого давления. Эта часть топливной системы обеспечивает подачу и впрыскивание необходимого количества топлива в цилиндры двигателя в определённые моменты. Топливный насос высокого давления, в соответствии с порядком работы цилиндров, по топливопроводам высокого давления подаёт солярку к форсункам.

Форсунки, размещённые в головках цилиндров, впрыскивают и распыляют горючее в камеры сгорания двигателя. Так как топливоподкачиваюший насос постоянно подаёт топливному насосу высокого давления топлива «с запасом», то есть несколько больше, чем нужно, то его избыток, а с ним – и попавший в систему воздух, по специальным дренажным трубопроводам, отводится обратно в бак.

Для обеспечения синхронного впрыска горючего устроена специальная топливная рамка, к которой и подсоединяются форсунки. Они своими головками находятся во впускной трубе и распыляют топливо, сразу же в момент его подачи.

Да, нажимая на педаль, водитель или механизатор уже не увеличивает этим непосредственную подачу топлива, как это было в карбюраторных движках прошлых лет. А только изменяет тем самым программы работы регуляторов, которые уже сами варьируют объём единовременной подачи горючего, по строго определённым зависимостям от числа оборотов, давления наддува, от положения рычага регулятора и т.п.

Дизельное топливо

Дизельное топливо является одним из продуктов нефтепереработки. Содержит различные углеводороды (парафины, нафтены, ароматические и др.). Количество атомов углерода в молекулах дизеля достигает тридцати. Основным качеством дизельного топлива является легкость зажигания при контакте с горячим воздухом. Воспламеняемость топлива характеризуется количеством цетана. Чем больше это число, тем меньше устойчивость к окислению молекул топлива и тем легче воспламеняться. Дизельное топливо имеет цетановое число 40-50 (чаще 45).

Важной характеристикой топлива является также его вязкость при различных температурах. Для правильной работы двигателя топливо не должно замерзать при низких температурах (до -60 °C). Кроме того, топливо должно быть нетоксичным, обладать антикоррозионными и смазывающими свойствами, а также не должно создавать паровых замков в топливопроводах при температуре до 50 °C.

Для автомобильных дизельных двигателей используются классы топлива А (арктический), 3 (зимний) и L (летний). Наиболее распространенными марками топлива являются Z (при отрицательных температурах воздуха) и L (при температурах выше 0 °С).

Требования к агрегатам и узлам системы питания

Следующие основные требования действительны для всех блоков и узлов энергосистемы:

- поместье

- Снижение веса и габаритов

- надёжность

- коррозионная стойкость

- низкое гидравлическое сопротивление

- простота

- низкие эксплуатационные расходы

Топливные магистрали и блоки топливной системы должны располагаться в моторном отсеке транспортного средства таким образом, чтобы в случае неисправности капающее топливо не достигало частей, имеющих температуру, способную вызвать его воспламенение.

Функции системы питания дизельного ДВС

Назначение системы питания дизельного двигателя – подать горючее к форсункам и далее в цилиндры под высоким давлением. За это отвечает комплекс устройств, обеспечивающих непрерывность, точность и согласованность процесса. Особенности систем питания дизелей:

- солярка подается на впрыск точно отмеренными дозами, в зависимости от текущей нагрузки и режима работы;

- интенсивность впрыска также регулируется в зависимости от нагрузки на конкретный момент времени;

- обеспечивается эффективное распыление и распределение дизтоплива по камере сгорания;

- перед тем, как попасть в насос, топливную магистраль и двигатель, горючее фильтруется, чтобы не загрязнить форсунки и другие критически важные элементы.

Общее устройство системы питания

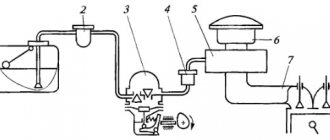

На рисунке показана схема системы топливоподачи тяжелого дизельного двигателя. Как правило, система подачи топлива включает в себя агрегаты, расположенные вне двигателя (на шасси или в кузове машины) и на двигателе. К первым относятся топливный бак 7 для сбора топлива, насос подачи топлива перед пуском 10, клапан распределения топлива 77, топливопроводы низкого давления и некоторые другие узлы. К последним в основном относятся основной топливный дожимной насос 8, топливный насос высокого давления (ТНВД) 5, форсунки 4 и топливные магистрали высокого давления.

При работающем двигателе топливо из баков забирается из главного топливного насоса и под давлением 0,05…0,1 МПа подается на насос впрыска топлива. По пути от баков к насосу топливо проходит через клапан распределения топлива, предварительный насос и фильтр грубой очистки 9. Если в автомобиле только один топливный бак или несколько баков общаются друг с другом, клапан раздачи топлива отсутствует. Перед подачей топлива из насоса в инжекторный насос он очищается от мельчайших примесей в фильтре тонкой очистки 3. Впрыскивающие секции топливного насоса, приводимые в действие коленчатым валом, в определенное время в соответствии с рабочим циклом и последовательностью работы двигателя подают топливо под высоким давлением (до 50 МПа и более) в необходимом количестве к форсункам. Через форсунки, ввинченные в головку цилиндра, топливо впрыскивается в камеры сгорания в момент завершения компрессионного хода в цилиндрах.

Рис. схема системы подачи топлива тяжелого дизельного двигателя: 1 – топливные баки; 2 – воздушный клапан; 3 – фильтр тонкой очистки; 4 – форсунки; 5 – насос для впрыска топлива; 6 – двигатель; 7 – бак для сбора топлива; 8 – основной топливный заливочный насос; 9 – фильтр грубой очистки; 10 – насос для заливки стартового топлива; 11 – клапан распределения топлива; топливные линии обозначены сплошной линией; линии удаления воздуха из системы обозначены пунктирной линией

Перед пуском двигателя система заправляется топливом и подается в насос впрыска топлива из топливного насоса перед пуском. После запуска двигателя этот насос не работает.

Если воздух поступает в ВЧ и линии высокого давления, соединяющие его с форсунками, подача топлива в цилиндры нарушается. В результате нормальная работа двигателя также нарушается. Для предотвращения попадания воздуха в топливную форсунку на пути от топлива к форсунке установлен воздушный сепаратор, расположенный в самой высокой точке системы. Обычно воздухоотделитель располагается в крышке тонкого фильтра. Перед пуском двигателя, при необходимости, накопленный в воздухоотделителе воздух отводится в воздушные полости топливных баков 1 через клапан (клапан) 2 для выпуска воздуха. Для этого, когда двигатель выключен, откройте кран (клапан) и используйте насос для предварительного запуска системы. В этом случае топливо перемещает воздух из поддона в полость топливного бака через клапан распределения топлива (как показано на рисунке) или напрямую.

Устройство системы питания дизеля

Из чего состоит топливная дизельная система:

- Топливный бак.

- Фильтр грубой очистки топлива (ГОТ).

- Фильтр тонкой очистки топлива (ТОТ).

- Насос для подкачивания дизтоплива.

- Топливный насос высокого давления (ТНВД).

- Инжекторные форсунки.

- Магистраль высокого давления.

- Трубопровод низкого давления.

- Фильтр очистки воздуха.

Эти элементы есть во всех модификациях дизельных агрегатов. Некоторые моторы оснащаются доп элементами: электрический насос, фильтры сажевые, глушители и т.д.

Система питания дизельного двигателя состоит из двух основных частей:

- дизельное устройство для подачи топлива;

- дизельное устройство для подачи воздуха.

Устройство для подачи топлива может быть в едином корпусе, а может быть раздельным. Современное устройство выполнено в раздельном типе, то есть насос ТНВД и форсунки расположены в разных корпусах. Солярка нагнетается по магистралям низкого, затем высокого давления. Все, что до ТНВД, это трубопроводы низкого давления. После ТНВД начинается сжатие топлива.

Система питания дизельного ДВС оснащается двумя насосами:

- насос высокого давления;

- насос для подкачки топлива.

Насос для подкачки начинает качать топливо из бака, прогоняет его через фильтры грубой и тонкой очистки и поставляет его в топливный насос высокого давления.

Насос ТНВД подает топливо под давлением в инжекторные форсунки в порядке, характерном для данного дизельного мотора. В устройстве ТНВД есть много одинаковых секций.

Нераздельная система подачи топлива

Система питания дизельного двигателя нераздельного типа, то есть ТНВД и форсунки расположены в одном корпусе, устанавливается в двухтактные дизельные моторы. Устройство, в котором есть и насос ТНВД и форсунка называется насос-форсункой.

Такие двигатели с нераздельной подачей топлива не распространились массово. Они часто ломаются. Хотя конструкция и проще, отсутствует магистраль высокого давления. Моторы работают с высоким уровнем шума.

Раздельная система подачи топлива

В таких двигателях форсунки устанавливают в головке блока цилиндров. Форсунки должны качественно распылять топливо по рабочим камерам сгорания цилиндров, поэтому частой проблемой плохой работы дизеля является засорение форсунок.

Насос подкачки топлива нагнетает много жидкости в ТНВД, насос высокого давления берет нужный ему объем, а остальное оттекает по дренажным линиям обратно в топливный бак.

Классификация дизельных форсунок по конструкции:

- закрытая форсунка, то есть сопло у нее закрывается специальное запорной иглой;

- открытая форсунка.

В четырех тактных двигателях устанавливаются форсунки закрытого вида. Внутреннее пространство форсунки сообщается с камерой сгорания только во время подачи топлива.

Главный элемент форсунок — это распылитель. Распылитель может иметь только одно отверстие или несколько. Впрыск топлива через эти отверстия создают факел в цилиндре. От пропускной способности, количества отверстий зависит форма и расположение факела.

Топливный бак

Пролитое топливо в форсунках между иглой и опрыскивателем сбрасывается по сливным трубам в специальный бак 7 или какой-либо основной топливный бак.

Топливные баки используются для хранения топлива. Они могут иметь различные конфигурации и мощности в зависимости от конструкции конкретного транспортного средства. Общая вместимость топливных баков определяется дальностью полета транспортного средства (обычно не менее 500 км). Чаще всего резервуары изготавливаются из листовой стали или высокопрочной пластмассы, устойчивой к воздействию химически активного топлива. Для предотвращения коррозии внутренние поверхности стальных резервуаров покрываются бакелитовой краской, оцинкованной или луженой. Для повышения жесткости резервуаров на их стенках иногда устанавливаются литые горки, а внутри устанавливаются сплошные перегородки, которые также уменьшают свободную поверхность топлива и ослабляют его колебания Ькв во время движения автомобиля.

Горловины топливных баков обычно оборудованы фильтрами. Дно резервуаров оборудовано отстойниками. Если бак имеет значительную вместимость, топливо сливается через отверстие с крышкой и шаровым краном, расположенным над картером. В этом случае используется специальная труба со шлангом. Воздушное пространство резервуаров связано с атмосферой через дренажные трубы или другие специальные устройства, которые должны исключить возможность проникновения огня внутрь резервуара и потери топлива при внезапных ударах транспортного средства, а также (по возможности) обеспечить очистку воздуха, поступающего в резервуары. В прошлом для измерения количества топлива в баках использовались измерительные стержни. Сегодня для этой цели чаще всего используются электрические поплавковые датчики, которые посылают электрический сигнал, пропорциональный уровню топлива, на соответствующий указатель на приборной панели автомобиля.

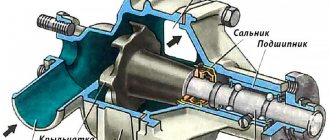

Топливоподкачивающий насос

Главный топливный заливочный насос обеспечивает бесперебойную подачу топлива из топливных баков в насос впрыска топлива во время работы двигателя. Обычно он приводится в движение коленчатым или распределительным валом. Можно также использовать автономный электродвигатель, питающийся от моторного генератора. Электропривод обеспечивает равномерную подачу топлива независимо от частоты вращения коленчатого вала и возможность аварийного отключения всей системы. Существует несколько конструкций топливных питательных насосов. Может быть:

- шестерня

- плунжер

- поворотный (тип пластины)

Как правило, используются плунжерные и роторно-лопастные насосы.

Плунжерный топливоподкачивающий насос

Поршневой топливный заливочный насос состоит из корпуса 5, плунжера 7 с пружиной 6, толкателя 10 с роликом 77, пружины 9 и штока 8, и клапанов – вход 4 и выход 1 с пружинами. Толкатель с плунжером можно перемещать вверх и вниз. Движение вверх осуществляется вращением эксцентрикового вала 72, который выполнен в одном корпусе с распределительным валом топливного насоса; движение вниз обеспечивается пружинами 6 и 9.

Когда эксцентриковый палец отклоняется эксцентриковым валиком, поршень движется вниз под действием пружины b, перемещая находящееся под ним топливо в нагнетательную линию насоса. В это время клапан нагнетания закрыт, в то время как входной клапан открыт из-за вакуума над поршнем, и топливо течет из впускной линии в полость над поршнем. При движении клапана и поршня вверх впускной клапан закрывается под давлением топлива, а выходной клапан открывается, и топливо течет из верхней камеры в нижнюю, расположенную под поршнем, камеру. Таким образом, впрыск топлива происходит только при движении поршня вниз.

Если подача топлива в цилиндры двигателя снижается, то повышается давление в выпускном трубопроводе насоса, а, следовательно, и в полости под поршнем. В этом случае поршень не может опуститься даже под действием пружины 6, а поршень и шток движутся на холостом ходу. По мере расхода топлива снижается давление в разгрузочной полости, и поршень под действием пружины 6 снова начинает двигаться вниз, обеспечивая подачу топлива.

Схема плунжерного топливного насоса: 1 – выхлопной клапан; 2 – корпус топливного насоса; 3 – поршень топливного насоса; 4 – клапан всасывания; 5 – корпус топливного заливочного насоса; 6, 9 – пружины; 7 – поршень; 8 – шток; 10 – толкатель; 11 – ролик; 12 – эксцентрик распределительного вала.

Рис. Схема роторно-лопастного топливного насоса: 1 – редукционная пружина; 2 – редукционный клапан; 3 – переливной клапан; 4 – пружина переливного клапана; 5 – поплавковый штифт; 6 – пластина; 7 – ротор; 8 – направляющая чашка; A-B – насосные камеры

Плунжерный топливный заливочный насос обычно комбинируется с ручным топливным заливочным насосом 2. Этот насос устанавливается на входе главного топливного насоса и управляется вручную путем перемещения поршня 3 со штоком поршня. При движении поршня вверх под ним создается вакуум, всасывающий клапан открывается, и топливо заполняет пространство под поршнем. Когда поршень движется вниз, впускной клапан закрывается, а выпускной клапан открывается, позволяя топливу проходить дальше по топливной магистрали.

Коловратный топливоподкачивающий насос

В высокомощных и высокоскоростных дизельных двигателях, в основном роторные топливные насосы. Ротор 7 насоса приводится в движение валом двигателя. В роторе имеются пазы, в которые вставляются пластины 6. Один конец (внешний) пластин скользит по внутренней поверхности направляющей стакана 8, а другой конец (внутренний) скользит по окружности плавающего штифта 5, расположенного эксцентрично по отношению к оси ротора. В то же время они поочередно выдвигаются из ротора и затем задвигаются в него. Ротор и пластины делят внутреннюю полость направляющей чаши на камеры A, B и C, объемы которых непрерывно изменяются по мере вращения ротора. Объем камеры А увеличивается, поэтому в ней создается вакуум, под действием которого топливо всасывается из впускной линии. Объем камеры В уменьшается, давление повышается, и топливо перемещается в нагнетательную полость насоса. Топливо в камере В поступает от входа в чашку к выходу. Когда давление в нагнетательной полости поднимается до определенного уровня, редукционный клапан 2 открывается, преодолевая усилие пружины 7, и излишки топлива возвращаются обратно во впускную полость насоса. Поэтому в выхлопной полости и на линии выхлопа поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, главный топливный насос не работают, через него может подаваться топливо с помощью предварительного насоса. В этом случае перепускной клапан 3 открывается, преодолевая усилие пружины 4. В закрытом положении паллеты этого клапана перекрывают паллетные отверстия редукционного клапана.

Лекция 18. Общее устройство и работа системы питания дизельного двигателя.

Лекция 18. Общее устройство и работа системы

питания дизельного двигателя.

Дизели — двигатели с внутренним смесеобразованием. В цилиндры дизеля воздух и топливо подаются раздельно и, смешиваясь в них с отработавшими газами, образуют рабочую смесь. При этом процесс смесеобразования совершается за очень малое время (порядка 0,001 с).

Топливо для дизелей. Дизельное топливо имеет следующие основные марки:

Л — летнее топливо, предназначено для работы двигателя при температуре окружающего воздуха выше 0 °С;

3 — зимнее топливо, предназначено для работы двигателя при температуре окружающего воздуха от 0 до -30 «С;

А — арктическое, предназначено для работы двигателя при температуре окружающего воздуха ниже -30 °С.

Температура замерзания дизельного топлива должна быть на 10… 15 °С ниже температуры окружающего воздуха района эксплуатации. Чем ниже температура замерзания топлива, тем надежнее работа дизеля.

Температура воспламенения дизельного топлива составляет 300… 350 °С.

Качество дизельного топлива оценивается цетановым числом, которое условно принято равным 100 единицам.

Цетан — быстровоспламеняющееся топливо.

Для дизельных топлив цетановое число должно быть в пределах 40 … 45 единиц. Чем выше цетановое число дизельного топлива, тем экономичнее и мягче работает двигатель. Для повышения цетанового числа в дизельное топливо добавляют специальную присадку — изопропиленнитрат.

Система питания дизеля состоит из трех следующих систем: питания топливом, питания воздухом и выпуска отработавших газов.

Конструкция и работа системы питания дизеля топливом. Система питания топливом служит для очистки топлива и равномерного его распределения дозированными порциями в цилиндры двигателя. В эту систему входят топливный бак, фильтры грубой и тонкой очистки, топливоподкачивающий насос, топливный насос высокого давления, форсунки и топливопроводы.

Топливоподкачивающий насос 7 (рис. 2.51) засасывает топливо из бака 2 через фильтры грубой 4 и тонкой очистки и направляет его к насосу 5 высокого давления. В соответствии с порядком работы цилиндров двигателя насос высокого давления подаст топливо к форсункам 11, которые распыляют и впрыскивают топливо в цилиндры 12 двигателя.

Топливоподкачивающий насос 7 подаст к насосу высокого давления топлива больше, чем необходимо для работы двигателя. Избыточное топливо отводится по топливопроводу 3 обратно в топливный бак. По топливопроводу 10 в бак отводится топливо, просочившееся из форсунок.

Рис. 2.51. Схема системы питания дизеля топливом:

1 — топливоприемник; 2 — бак; 3, 9, 10 — топливопроводы; 4,8 — фильтры; 5, 7— насосы; 6— рукоятка; 11 — форсунка; 12 — цилиндр

Топливный насос высокого давления служит для подачи через форсунки в цилиндры двигателя под большим давлением (20…50 МПа) требуемых порций топлива в определенные моменты времени. Насос состоит из одинаковых по конструкции секций, число которых равно числу цилиндров двигателя. Каждая секция насоса соединена топливопроводом 13 (рис. 2.52) с форсункой 16. Плунжер 6 и гильза 5 секций насоса изготовлены с высокой точностью и чистотой поверхности. Зазор между ними не превышает двух микрон. На плунжере имеются вертикальный паз 9, скошенная кромка 11и кольцевая проточка 7. Шестерня 2, закрепленная на плунжере, находится в зацеплении с зубчатой рейкой 3, перемещением которой поворачивается плунжер в гильзе. Пружина 4 прижимает плунжер к эксцентрику 1 кулачкового вала насоса, который приводится во вращение от коленчатого веша. В гильзе имеются впускное 8 и выпускное 10 отверстия, а в верхней ее части установлен нагнетательный клапан 12. Пружина 1^прижимает иглу 15 форсунки к соплу 18 и закрывает полость 17, которая заполнена топливом. При нижнем положении плунжера 6’отверстия 8 и 10 открыты и через них над плунжером циркулирует топливо. Нагнетательный клапан 12 в этом случае закрыт и в полости 77форсунки поддерживается избыточное давление топлива. При движении плунжера вверх при вращении кулачка перекрывается выпускное отверстие 10, а затем впускное отверстие 8: Под давлением топлива открывается клапан 12 и в полости 17 форсунки создается высокое давление. При этом игла 15форсунки преодолевает сопротивление пружины 14, поднимается вверх и через открывшееся сопло 18 топливо впрыскивается в цилиндр двигателя.

Впрыск топлива заканчивается, когда кромка 11 открывает выпускное отверстие 10. При этом давление топлива уменьшается, игла 15 опускается вниз и закрывает сопло 18. Одновременно закрывается клапан 12 и в полости 17форсунки топливо остается под избыточным давлением.

Поворотом плунжера 6 в гильзе 5 изменяют конец подачи топлива и его количество, впрыскиваемое за один ход плунжера. Подача топлива прекращается при совмещении вертикального паза 9 с выпускным отверстием 10, и двигатель останавливается. С топливным насосом высокого давления соединены муфта опережения впрыска топлива, всережимный регулятор частоты вращения коленчатого вала двигателя и топливоподкачивающий насос с насосом ручной подкачки топлива.

Рис. 2.52. Схема подачи топлива и цилиндр дизеля:

1 — эксцентрик; 2 — шестерня; 3 — рейка; 4, 14— пружины; 5— гильза; б— плунжер; 7— проточка; 8, 10 — отверстия; 9— паз; 11— кромка; 12 — клапан; 13 — топлипопровод; 15 — игла; 16— форсунка; 17— полость; 18 — сопло.

Муфта опережения впрыска топлива служит для автоматического изменения угла опережения впрыска топлива в зависимости от частоты вращения коленчатого вала. Муфта повышает экономичность дизеля при различных режимах работы и улучшает его пуск. Муфта устанавливается на переднем конце кулачкового вала топливного насоса высокого давления и с ее помощью насос приводится в действие.

На взаимное положение ведущих и ведомых частей муфты оказывают влияние грузы 2 (рис. 2.53), находящиеся в корпусе 1. Грузы установлены на осях 3 и поджимаются пружинами 4, которые упираются в проставки 5. При работе двигателя и увеличении частоты вращения коленчатого вала грузы под действием центробежных сил преодолевают сопротивление пружин и расходятся, поворачивая при этом кулачковый нал насоса высокого давления по ходу его вращения. В результате этого увеличивается угол а опережения впрыска топлива, и топливо поступает в цилиндры раньше. При уменьшении частоты вращения коленчатого вала двигателя грузы сходятся «под действием пружин и поворачивают кулачковый вал насоса в сторону, противоположную его вращению, что уменьшает угол опережения впрыска топлива. Всережимный регулятор служит для автоматического поддержания постоянной частоты вращения коленчатого вала соответственно положению педали подачи топлива при различной нагрузке двигателя.

Регулятор также устанавливает минимальную частоту вращения коленчатого вала на холостом ходу и ограничивает максимальную частоту вращения. Регулятор приводится в действие от кулачкового вала топливного насоса высокого давления. Педаль 6 (рис. 2.54) подачи топлива соединена с рычагом 2 управления рейкой 1 насоса растянутую пружину 3, действующую на рычаг с усилием Рир. При работе двигателя на рычаг 2 через подпятник 7 передается сила Qvp от вращающихся грузов, шарнирно закрепленных на валу 9, который соединен с кулачковым валом насоса высокого давления.

Рис. 2.53. Муфта опережения впрыска топлива:

1 — корпус; 2 — груз; 3 — ось; 4 — пружина; 5 — проставка

Рис. 2.54. Всережимный регуля- тор частоты вращения коленчатого вала:

1 — рейка; 2 — рычаг; 3 — пружина; 4, 5 — упоры; 6— педаль; 7 — подпятник; 8 — груз; 9 — вал высокого давления через

Если двигатель работает с частотой вращения коленчатого вала, соответствующей данному положению педали 6, то сила грузов 8 уравновешивается усилием пружины 3. При увеличении частоты вращения коленчатого вала грузы регулятора расходятся. Они преодолеют сопротивление пружины и переместят рейку 1. При этом подача топлива уменьшится и частота вращения не будет возрастать. При уменьшении частоты вращения коленчатого вала грузы будут сходиться, рейка 1усилием Р11Р пружины переместится в обратном направлении и подача топлива увеличится, а частота вращения коленчатого вала возрастет до значения, заданного положением педали 6. Минимальная частота при работе на холостом ходу и максимальная частота вращения коленчатого вала двигателя ограничиваются соответственно регулируемыми упорами 5 и 4.

Рис. 2.55. Схема работы топливоподкачивающих насосов:

А, Б — полости; 1,2— поршни; 3, 5, 6, 10 — пружины; 4, 9 — клапаны; 7 — шток; 8 — эксцентрик

Топливоподкачивающий насос служит для создания требуемого давления топлива и подачи его в необходимом количестве к насосу высокого давления.

Насос — поршневого типа и приводится в действие от кулачкового вала насоса высокого давления. В корпусе насоса находится поршень 1 (рис. 2.55), который прижат к штоку 7пружиной 5. Шток через ролик опирается на эксцентрик 8кулачкового вала. В корпусе насоса имеются впускной 4 и нагнетательный 9 клапаны.

Когда под действием пружины 5 поршень перемещается к эксцентрику, топливо из полости Б вытесняется в фильтр тонкой очистки и насос высокого давления. Одновременно увеличивающаяся полость Л заполняется топливом, которое поступает из топливного бака через фильтр грубой очистки и впускной клапан 4. При движении поршня в противоположном направлении под действием эксцентрика 8топливо из полости А через нагнетательный клапан 9 поступает в полость Б.

При неработающем двигателе топливо в насос высокого давления подкачивают поршнем 2 ручного насоса при помощи рукоятки.

Форсунки служат для впрыскивания под определенным давлением и распыления топлива в цилиндрах двигателя.

Форсунки устанавливают и закрепляют в головке цилиндров.

Корпус 4 (рис. 2.56) и распылитель 1форсунки соединены гайкой 2. Внутри распылителя находится игла 9, закрывающая его сопловые отверстия. Па иглу через штангу 3 действует нажимная пружина 8, затяжку которой регулируют шайбами 7.

Топливо подастся к форсунке через сетчатый фильтр 6 и поступает в полость иглы 9, Под давлением топлива игла, преодолевая усилие пружины 8, перемещается вверх, открывает сопловые отверстия распылителя и через них топливо впрыскивается в цилиндр двигателя. При этом топливо, просочившееся между иглой и распылителем, отводится из форсунки по каналам в се корпусе.

Конструкция и работа системы питания дизеля воздухом. Система питания воздухом служит для забора окружающего воздуха, его очистки от пыли и распределения по цилиндрам двигателя.

Рис. 2.56. Форсунка:

1 — распылитель; 2 — гайка; 3 — штанга; 4 — корпус; 5— уплотнительное кольцо; б— фильтр; 7 — шайбы; 8 — пружина; 9 — игла

Рис. 2.57. Схема системы питания дизеля воздухом:

1 — воздушный фильтр; 2 — фильтрующий элемент; 3 — решетка; 4 — труба; 5 — колпак; 6 — эжектор; 7 — двигатель

истема питания воздухом включает в себя воздушный фильтр и впускной трубопровод. Она может быть с турбонаддувом или без турбонаддува.

Воздух поступает через сетку колпака 5 (рис. 2.57) и трубу 4 воздухозаборника в воздушный фильтр 1. В фильтре воздух проходит через инерционную решетку 3 и резко изменяет направление движения. Сначала воздух освобождается от крупных частиц пыли, которые под действием инерции и вакуума выбрасываются через эжектор 6, установленный в выпускной трубе глушителя, в окружающий воздух. Более мелкие частицы пыли задерживаются в картонном фильтрующем элементе 2. Очищенный воздух по впускному трубопроводу подастся в цилиндры двигателя 7.

Воздушный фильтр (рис. 2.58) состоит из корпуса 3, крышки 1 и сменного фильтрующего элемента 2, состоящего из двух перфорированных стальных кожухов и гофрированного картона между ними. Патрубок 1предназначен для отсоса пыли из корпуса фильтра.

Рис. 2.58. Воздушный фильтр:

1 — крышка; 2— фильтрующий элемент; 3 — корпус; 4 — кронштейн; 5— 7 — патрубки

Воздух поступает в фильтр через патрубок 5, очищается в нем и выходит через патрубок 6.

Наддув представляет собой подачу воздуха в цилиндры двигателя при такте впуска под давлением, создаваемым компрессором. При наддуве увеличивается количество воздуха, поступающего в цилиндры двигателя, количество сжигаемого топлива и повышается на 20…40% мощность двигателя. В дизелях обычно применяется газотурбинный наддув (рис. 2.59) турбокомпрессором. При работе двигателя воздух в цилиндры 1 нагнетается под давлением центробежным компрессором 6, рабочее колесо которого приводится во вращение турбиной 5.

Рабочее колесо турбины, установленное на одном валу с рабочим колесом компрессора, приводится во вращение отработавшими газами до их поступления в глушитель. Для ограничения давления воздуха при наддуве предназначен перепускной клапан 4. При достижении требуемого давления (обычно 0,2 МПа) воздух давит на мембрану 2, клапан открывается и перепускает часть отработавших газов мимо турбины 5.

На V-образных дизелях для турбонаддува устанавливают от одного до двух турбокомпрессоров. При двух турбокомпрессорах каждый из них обслуживает свой ряд цилиндров двигателя.

Рис. 2.59. Схема турбонадцу-ва дизеля воздухом:

1 — цилиндр; 2 — мембрана; 3 — пружина; 4 — клапан; 5 — турбина; 6 — компрессор

Система выпуска отработавших газов дизеля. Система выпуска служит для отвода газов из цилиндров двигателя и снижения шума выпуска. Одновременно система выпуска обеспечивает отсос пыли из воздушного фильтра.

Отработавшие газы из выпускных трубопроводов двигателя поступают в приемные трубы 2 и 3 глушителя (рис. 2.60) и далее через гибкий металлический рукав 6 в глушитель 7. Из глушителя газы через выпускную трубу 8 и эжектор 10 выбрасываются в окружающий воздух. Через патрубок 9 производится отсос пыли из воздушного фильтра в эжектор.

В системе выпуска отработавших газов устанавливается вспомогательный (моторный) тормоз-замедлитель

Рис. 2.60. Система выпуска отработавших газов дизеля:

1 — уплотнительное кольцо; 2, 3, 8 — трубы; 4 — моторный тормоз; 5 — пнев-моцилиндр; 6 — рукав; 7 — глушитель; 9 — патрубок; 10 — эжектор

Предпусковой топливоподкачивающий насос

Перед пуском двигателя система заправляется топливом и подается на инжекторный насос 70. Ранние поршневые и мембранные (мембранные) насосы с ручным управлением были популярны. Однако сегодня все чаще используются центробежные пластинчато-роторные насосы, приводимые в движение аккумуляторным электродвигателем. Они обеспечивают более быструю перекачку топлива, не требуют мускульной силы водителя и могут быть использованы в качестве аварийного насоса в случае выхода из строя основного топливного насоса.

Фильтры грубой и тонкой очистки топлива

Топливо очищается от механических примесей и воды в фильтрах грубой 9 и тонкой 3 очистки. Фильтр грубой очистки, установленный перед главным топливным насосом 8, задерживает частицы размером 20…50 мкм, которые составляют 80…90% массы всех примесей. Фильтр тонкой очистки, расположенный между основным топливным насосом и насосом впрыска топлива, задерживает примеси размером 2…20 микрон.

В настоящее время в дизельных двигателях используются следующие типы предварительных фильтров:

- сеть

- лента-слот

- полоски

В сетчатых фильтрах фильтрующий элемент представляет собой проволочную сетку. Он может быть выполнен в концентрических цилиндрах, через стенки которых проталкивается топливо, или в дискообразных секциях, навинченных на центральную трубу с отверстиями в стене, соединенную с выпускной трубой.

В пазовом фильтрующем элементе ленты фильтрующий элемент представляет собой гофрированную чашку с профилированной лентой, обернутой вокруг него. Через пазы между витками ленты, образованные ее выступами, топливо из пространства, окружающего фильтрующий элемент, попадает в полости между гофрированной чашкой и лентой, а затем – в полость между дном и крышкой чашки, откуда выводится через выпускную трубу.

Пластинчато-щелевой фильтрующий элемент представляет собой полый цилиндр из идентичных тонких круглых дисков с изгибающимися выступами. Из-за этих выступов между дисками образуются зазоры. Топливо течет по наружной и внутренней поверхностям цилиндра, а по мере прохождения через зазоры между дисками очищается. Очищенное топливо проходит через торцевые отверстия дисков в верхней части фильтра к выпускному отверстию.

Очень часто фильтр грубой очистки комбинируется с отстойником для воды в дизельном топливе. В этом случае необходимо периодически отвинчивать крышку отстойника, чтобы удалить скопившуюся воду.

В фильтрах тонкой очистки в качестве фильтрующих элементов обычно используются картонные элементы типа “многолучевая звезда” или картонные упаковки и войлочные диски. Менее распространены каркасы с набивкой, поглощающей приливы (например, из минеральной ваты), каркасы с тканевыми или нитевидными обмотками и т.д.

ТНВД. Устройство и принцип работы

Топливный насос высокого давления 5 предназначен для точного дозирования топлива и его подачи к инжекторам 4 при необходимом давлении и в определенное время. В рядных двигателях этот насос расположен на боковой стороне двигателя, на верхней половине его картера. В V-образных двигателях он устанавливается в разделение цилиндров. Существует много типов ГПУ. В частности, на относительно маломощных дизельных двигателях, предназначенных для автомобилей, как правило, устанавливается распределитель типа HPF с одним поршневым распределителем. Однако мощные многоцилиндровые дизельные двигатели чаще оснащаются многопоршневыми насосами. Пример такого инжекторного насоса для шестицилиндрового V-образного дизеля показан на рисунке.

Насос состоит из корпуса 5 с крышками, шести насосных секций, привода насосной секции и механизма вращения поршня. Каждая секция насоса включает поршень 8, возвратную пружину 11 с опорными шайбами, выпускной клапан 3 с седлом, пружину и фиксатор, а также ниппель 2 и другие вспомогательные направляющие и крепежные элементы. Механизм привода насосных секций состоит из распределительного вала 7 и роликовых толкателей 6 с регулировочными болтами. Поршневой механизм вращения состоит из штыревых втулок 10 с зубчатыми кольцами и зубчатой рейки 9 с втулками и ограничивающим винтом. Вдоль секций в корпус насоса пробурены два продольных канала 1 и 4, которые соединены между собой поперечными каналами. Каждый поршень устанавливается очень точно на футеровку, что обеспечивает высокое давление при минимальных потерях топлива через прорези.

Рис. Топливный насос высокого давления: 1, 4 – продольные каналы; 2 – всасывание; 3 – выпускной клапан; 5 – корпус насоса; 6 – роликовый толкатель; 7 – распределительный вал; 8 – поршень; 9 – зубчатая рейка; 10 – вращающаяся втулка; 11 – возвратная пружина

Насос работает следующим образом. Привод распределительного вала осуществляется от коленчатого вала двигателя через зубчатую передачу (угловая скорость распределительного вала в 2 раза меньше скорости коленчатого вала). Вращающийся распределительный вал перемещает роликовые толкатели 6 со своими кулачками, которые поднимают поршни вверх.

Обратный ход штоков и поршней обеспечивается возвратными пружинами. Канал 4 поставляется с топливом из топливного насоса, предварительно очищенным в фильтре тонкой очистки.

Когда поршень находится в нижнем положении, топливо из канала 4 поступает в полость, созданную над поршнем. При движении поршня вверх впускное отверстие закрывается, и топливо под высоким давлением поступает через выхлопной клапан, фитинг и топливный трубопровод высокого давления к насадке.

Впрыск топлива происходит до тех пор, пока полость плунжера соединена с каналом сброса 1 осевыми, радиальными и винтовыми канавками в плунжере. При постоянном ходе плунжера, определяемом высотой плеча кулачка, количество топлива, подаваемого на форсунку, регулируется поворотом плунжера с помощью стойки и вращающейся втулки с зубчатым кольцом. Резьбовая канавка в плунжере выполнена таким образом, чтобы она изменяла расстояние от края отверстия для ответвления, связанного с каналом 7, до края режущей кромки шнековой канавки. В то же время изменяется и длина рабочего хода поршня, во время которого впрыскивается топливо.

Чтобы топливо, подаваемое в цилиндры, успевало сгореть вовремя, а двигатель развивал максимальную мощность, необходимо с увеличением частоты вращения коленчатого вала слегка увеличить угол опережения впрыска топлива.

Этот угол регулируется специальной центробежной муфтой, которая установлена в корпусе насоса и перемещает распределительный вал насоса на определенный угол пропорционально скорости вращения коленчатого вала в направлении вращения.

Схема, устройство и принцип работы для дизельного двигателя

Схема топливной системы common rail

Системы подачи дизельного топлива имеют свои особенности. Различают три типа конструкций:

- Сommon rail (или аккумуляторная);

- С насос-форсунками;

- Разделенные.

Common rail

Наиболее популярная топливная система для дизелей – аккумуляторная (или common rail). Она соответствует более высоким экологическим стандартам. Это обеспечивается благодаря независимости процессов впрыскивания дизеля от режимов работы двигателя.

Конструктивно система питания дизеля common rail имеет два основных контура:

- Участок низкого давления – состоит из топливного бака, насоса низкого давления, трубопроводов и фильтра.

- Участок высокого давления – состоит из топливного насоса высокого давления (ТНВД), трубопровода, рампы (аккумулятора) и форсунок.

Принцип работы топливной системы дизеля представляет собой следующую последовательность:

- Насос низкого давления нагнетает дизель из топливного бака в трубопровод.

- Проходя по трубопроводу через фильтры грубой и тонкой очистки дизель подается в насос высокого давления.

- ТНВД подает топливо в форсунки, с помощью которых происходит впрыск в цилиндры.

- Одновременно с впрыском топлива происходит подача воздуха.

Разделенная и насос-форсунка

Насос-форсунка

Разделенная топливная система состоит из топливного бака, трубопроводов, ТНВД и форсунок. При этом насос и форсунки соединены длинными трубопроводами, рассчитанными на высокое давление. Разделенная схема активно применяется в отечественном автомобилестроении, поскольку отличается низкой стоимостью и простотой конструкции.

В свою очередь, насос-форсунка – устройство, одновременно создающее нужный уровень давления и производящие впрыск топлива. Она располагается в головке блока цилиндров и приводится в действие кулачковым механизмом. Прямая и обратная магистрали при этом реализованы как каналы, находящиеся непосредственно в головке блока.

Рабочее давление при такой схеме составляет до 2 200 бар.

Этот способ имеет важный недостаток – он характеризуется зависимостью давления от режима работы двигателя.

Форсунка

Сопло используется для подачи топлива в цилиндр двигателя под высоким давлением при мелкодисперсном распылении.

Типичная насадка включает в себя корпус 5 с распылителем 3, направляющий штифт 4 и накидную гайку 2, иглу распылителя 1 со штоком b, пружину 7 с опорной шайбой, регулировочный винт 9 и втулку 8, колпачковую гайку 10 и входной патрубок 12 с сетчатым фильтром 11. Распылитель и игла должны быть установлены очень точно друг на друга. В верхней части распылителя имеется кольцевой канал и несколько (чаще всего три) вертикальных топливных каналов, а в нижней части – центральный входной и выходной каналы с отверстиями для распыления. Диаметр этих отверстий составляет 0,2…0,4 мм. Игла с нижним коническим концом закрывает выходной канал. Распылитель прочно соединен с корпусом форсунки с помощью накидной гайки. Топливный канал в корпусе соединяется с кольцевым каналом опрыскивателя через его вертикальные каналы. Направляющий штифт обеспечивает правильное расположение распылителя относительно корпуса.

Фигурное сопло: 1 – игла для опрыскивания; 2 – накидная гайка; 3 – опрыскиватель; 4 – направляющий палец; 5 – корпус форсунки; 6 – шток; 7 – пружина; 8 – втулка; 9 – регулировочный винт; 10 – накидная гайка; 11 – сетчатый фильтр; 12 – штуцер для впуска топлива

Топливо, подаваемое в инжектор через впускной патрубок, проходит через фильтр и через топливные каналы корпуса в верхней части распылителя попадает в его кольцевую полость. Достигнув необходимого давления в этой полости, которое действует, среди прочего, на коническую полоску иглы, она поднимается, преодолевая сопротивление пружины. В этот момент открывается выходной канал и через него топливо поступает в камеру сгорания цилиндра двигателя и через распыляющие отверстия.

После прерывания подачи топлива из насосной секции ВРЧ и падения давления игла садится обратно в свое сиденье, останавливая впрыск топлива. Пролитое через утечки топливо поступает в верхнюю часть насадки, а через отверстия для винтов 9 и гайку 10 сбрасывается через специальную трубку в топливный бак 7 для сбора топлива.

Принцип работы и схема

Система питания дизельного двигателя отличается иной конструкцией. Хотя на первый взгляд может показаться, что ДВС на соляре совсем не имеет хоть каких-то отличий от мотора на привычном бензине. Ведь здесь нет ничего особенного, а устройство и внутренние узлы агрегата такие же. Да и по сути, система питания дизельного двигателя, назначение которой – подавать горючую смесь в камеры сгорания, практически не имеет отличий. Здесь такие же поршни, цилиндры, шатуны. Но это только на первый взгляд.

На самом деле основное и принципиальное отличие — это система питания дизельного двигателя. Здесь можно видеть значительную разницу в способах образования и зажигания смеси из горючего и воздуха. Что в карбюраторном, что в обыкновенном инжекторном агрегате смесь создается не в цилиндрах, а в впускном тракте системы. Воспламенение смеси в таких моторах происходит не от искры, а от температур в цилиндре.

Система питания воздухом дизельного двигателя подает в цилиндры очищенный воздух, который впоследствии сильно сжимается, а затем нагревается до 900 градусов. Топливо под высоким давлением при помощи системы впрыска подпадает в камеры сгорания в тот момент, когда поршень подходит к своей верхней мертвой точке. Воздух уже достаточно горячий, а когда горючее смешивается с воздухом, происходит воспламенение. Смесь воспламеняется, создавая при этом рост давления. Это влечет за собой шум и жесткость работы таких моторов. Так, можно применять более дешевые горючие вещества, а мотор может работать даже на очень бедных смесях. Отсюда и более высокая экономичность. Такая схема система питания дизельного двигателя отличается более высоким КПД и, соответственно, крутящим моментом. Недостатками считается шум, вибрации, уменьшенная мощность на литр и некоторые трудности при попытке холодного запуска, а также возможные неисправности (система питания дизельного двигателя старых моделей более подвержена воздействию некачественного топлива). Однако в новых модификациях автомобилей, рассчитанных на такой вид горючего, этих проблем уже нет.

Аккумуляторная система питания топливом

Сегодня жесткие требования к выбросам вредных веществ для двигателей внутреннего сгорания заставили конструкторов дизельных двигателей искать новые решения в области топливного оборудования. Дело в том, что даже самые современные инжекторные насосы не в состоянии обеспечить достаточное давление топлива, чтобы распылить его настолько мелко, что его можно было бы полностью сжечь в камере сгорания.

Неполное сгорание приводит к увеличению расхода топлива и, прежде всего, к увеличению концентрации вредных веществ, в частности сажи, в выхлопных газах. В связи с этим для дизельных двигателей с прямым впрыском все чаще используется так называемая система подачи топлива для аккумуляторов.

Основное отличие этой системы от “классической” заключается в наличии общей топливной рампы (аккумулятора давления), в которой при работе двигателя создается очень высокое давление.