На повестке дня устройство автомобильного колеса.

Казалось бы, что особенного в колесе? Изобретение из далёкой древности, которое с успехом используется человечеством на протяжении почти всей его истории.

Но если мы говорим о колесе современного авто, а не о каменном круге возрастом в несколько тысячелетий, то сказать о нём есть что. Несмотря на кажущуюся простоту, оно является настоящим инженерным шедевром, а его роль в жизни машины сложно переоценить.

Требования, предъявляемые к колесам

К колесам автомобилей и тракторов предъявляются следующие требования:

- по геометрическим размерам, форме и грузоподъемности колеса должны соответствовать конструкциям шин и условиям их работы;

- колеса должны иметь минимальные массу и момент инерции при заданных конструкционном исполнении и долговечности;

- надежность работы и установки колес должна быть обеспечена в течение всего срока службы колесной машины;

- конструкция колес должна обеспечивать эффективное охлаждение тормозных механизмов;

- конструкция колес для бескамерных шин должна обеспечивать поддержание герметичности шин и надежную посадку их бортов на полки ободов (предотвращать сползание бортов шины с полок обода, особенно с наружной стороны колеса, в том числе, при понижении давления воздуха в шине);

- конструкция ободов для шин регулируемого давления должна исключать возможность проворачивания шины на ободе, как при номинальном, так и при минимально-допустимом внутреннем давлении воздуха;

- конструкция ободов для перспективных шин для ВАТ должна обеспечивать возможность монтажа на них этих шин и, при необходимости, внутреннего ограничителя деформации, а потому должна быть разъемной и герметичной;

- колеса должны соответствовать международным нормам, предъявляемым к основным геометрическим, посадочным, крепежным размерам и нагрузочным характеристикам в целях обеспечения их взаимозаменяемости;

- биение колес, допустимый дисбаланс, допуски на размеры и наклон посадочных полок ободов и установочные размеры, необходимые для нормальной работы шин, не должны превышать установленных норм;

- конструкция колес должна быть приспособлена для выполнения монтажно- демонтажных работ, проводимых при повреждениях шин;

- окраска колес должна предохранять их от коррозии в течение срока службы колесной машины, а внешний вид – гармонировать с внешним видом колесной машины.

Рулевое управление

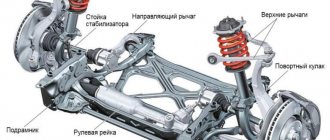

Для нормального перемещения на автомобиле водителю необходимо совершать повороты, развороты или объезды, то есть отклоняться от прямолинейного движения, или просто контролировать свою машину, чтобы её не увело в сторону. Для этого в её конструкции предусмотрено рулевое управление. Это один из самых простых механизмов в автомобиле. Как называется часть элементов, рассмотрим ниже. Рулевое управление состоит из:

руля с рулевой колонкой, так называется обычный вал, на котором жёстко насажено рулевое колесо;

Эти устройства состоят из рулевого управления, которое связано с передними колесами рулевым приводом и тормозами

- рулевого механизма, состоящего из зубчатой рейки и шестерни, насаженной на вал рулевой колонки, он преобразовывает вращательное движение рулевого колеса в поступательное перемещение рейки в горизонтальной плоскости;

- рулевого привода, передающего воздействие от рейки рулевого механизма колёсам, для их поворота, и включающего в себя боковые тяги, маятниковый рычаг и поворотные рычаги колёс.

В современных авто используется дополнительный элемент – усилитель руля, позволяющий водителю прилагать меньшее усилие для обеспечения поворота рулевого колеса. Он бывает следующих видов:

- механический;

- пневмоусилитель;

- гидравлический;

- электрический;

- комбинированный электрогидроусилитель.

Классификация колес

По принадлежности к типу колесной машины:

- для легковых автомобилей;

- для грузовых автомобилей;

- для автобусов, троллейбусов, прицепов и полуприцепов;

- для тракторов;

- для специальных колесных машин.

В каждой группе колеса различают по габаритным размерам и грузоподъемности (максимальной радиальной нагрузке), а колеса для легковых автомобилей – и по максимальной скорости движения автомобиля.

По типу применяемых шин:

- колеса для камерных шин;

- колеса для бескамерных шин.

Для обеспечения герметичности посадки бескамерных шин на обода колес к поверхностям посадочных полок и закраин ободов предъявляются повышенные требования по чистоте и шероховатости.

По конструкции:

- дисковые – для всех колесных машин;

- бездисковые – для всех колесных машин, кроме легковых автомобилей.

По конструкции обода:

- неразборные глубокие (симметричные или асимметричные) обода с наклоном посадочных полок (5±1)0 или (15±1)0 (исполнение с крутыми полками): первые – для шин легковых автомобилей, вторые – для радиальных бескамерных шин грузовых автомобилей, автобусов и троллейбусов, соответственно;

- полуглубокие разборные обода с тороидальными посадочными полками (рисунок 1), у которых для обеспечения монтажа и демонтажа шины предусмотрен монтажный ручей;

- плоские обода, разборные в продольной или поперечной плоскостях;

- разъемные обода.

Рисунок 1. Полуглубокий обод дискового колеса: 1 – диск колеса; 2 – основание обода

Основные присоединительные размеры автомобильных колес с разборными ободами регламентированы ГОСТ 10409.

По технологии изготовления:

- стальные (профилированные, штампованные или выполненные из горячекатанного проката);

- литые (из алюминиевых или магниевых сплавов);

- кованые (из алюминиевых или магниевых сплавов);

- из полимерных композиционных материалов .

Подвески грузовиков

Как правило, в грузовиках применяется зависимая конструкция подвески с поперечными или продольными рессорами, а также амортизаторами гидравлического типа. Благодаря своей простоте такая подвеска до настоящего времени широко используется в производстве.

Кроме того, данный вариант является и наиболее простым. Это значит, что продольные рессоры фиксируются в кронштейнах кузова, а к ним подвешивается мост. Что касается амортизаторов, то они крепятся прямиком к балке заднего моста. При такой конструкции главная роль отводится рессорам, которые не только выдерживают мост, но и связывают кузов и колесо, а также выступают в качестве направляющих элементов.

Однако такая простота является определяющей лишь в производстве, тогда как водителю приходится бороться с плохой управляемостью автомобиля на высоких скоростях. Дело в том, что рессоры далеко не идеальны в роли направляющих элементов. Следовательно, сцепление колес с дорогой значительно ухудшается.

Подводя итог отметим, что рассмотренные типы подвесок автомобилей не являются исчерпывающим списком, но в наши дни они наиболее популярны, как в отечественном, так и в мировом автомобилестроении.

Конструкции колес

3.1. Дисковые колеса

Производство дисковых колес в настоящее время является преобладающим в силу простоты конструкции, высокой точности крепления колес на ступицах и отработанности технологии серийного производства.

Основными характеристиками дисковых колес являются ширина профиля обода b, посадочный диаметр d и угол наклона посадочных полок γпп.

Для легковых, легких грузовых автомобилей и автобусов особо малой вместимости применяются дисковые колеса с неразборными (асимметричными или симметричными) глубокими ободами, имеющими угол наклона посадочных (конических) полок γпп = 50 (рисунок 2). Конические полки улучшают посадку бортов шины на ободе, увеличивают срок службы бортов, обеспечивают надежную передачу шиной крутящего момента.

Неразборный глубокий обод состоит из следующих элементов:

- закраин 1, представляющих собой боковые упоры для бортов шины;

- полок 2, представляющих собой посадочные места бортов шины и осуществляющих передачу сил в окружном направлении;

- ручья 7, который для осуществления монтажа и демонтажа шины выполняется глубоким (глубокий обод).

Рисунок 2. Асимметричный обод дискового колеса для легковых автомобилей: 1 – закраина; 2 – полка; 3 – ручей; b – ширина профиля обода; d – посадочный диаметр; f – глубина ручья; hз – высота закраины; 50 – угол наклона посадочных полок

Асимметричный обод имеет смещение ручья к наружной стороне колеса для того, чтобы оставалось больше места для размещения тормозного механизма.

Для надежной посадки бортов радиальных бескамерных шин и предотвращения их сползания с полок ободов колес, что при криволинейном движении автомобиля с частично пониженным давлением воздуха хотя бы в одной из шин может привести к потере управляемости, полки ободов для легковых автомобилей изготовляют, как правило, с безопасными контурами.

Рисунок 3. Симметричный обод с комбинированным подкатом: 1 – подкат с внутренней стороны обода; 2 – плоский подкат с наружной стороны обода

Наибольшее применение нашли: подкат («Hump», обозначается H) и плоский подкат («Flat-Hump», обозначается FH). Подкат (рисунок 3) представляет собой расположенный по поверхности одной из полок обода закругленный выступ 1, а плоский подкат – выступ 2 с относительно острой кромкой.

Рисунок 4. Обод с двусторонним подкатом

В процессе эксплуатации радиальных бескамерных шин было установлено, что безопасные контуры целесообразно применять на обеих сторонах ободов для легковых автомобилей (рисунок 4). Это двусторонний подкат (обозначается Н2) или комбинированный подкат (обозначается СН), при котором наружная полка обода выполняется с плоским подкатом, а внутренняя – с подкатом.

Для грузовых автомобилей, автобусов и троллейбусов при установке радиальных бескамерных шин применяются дисковые колеса с неразборными ободами с крутыми полками, имеющими угол наклона 150 (рисунок 5), а при установке камерных шин – колеса с плоскими разборными ободами с косыми (коническими) посадочными полками, имеющими угол наклона 50.

Разборные обода бывают двух- или трехкомпонентными (рисунок 6).

При одинаковом основании 1 трехкомпонентный обод (рисунок 6, а) состоит из бортового кольца 3, выполненного в виде закраины, и разрезного замочного кольца 2, а двухкомпонентный (рисунок 6, б) – из разрезного бортового кольца 3, одновременно выполняющего функцию замочного.

Рисунок 5. Неразборный обод с крутыми полками: 1 – закраина; 2 – полка; 3 – ручей; b – ширина профиля обода; d – посадочный диаметр; 150 – угол наклона посадочных полок

К недостаткам двухкомпонентного обода относятся пониженная жесткость разрезного бортового кольца, наличие острых кромок в месте разреза и зазора в стыке.

Рисунок 6. Колесо с плоским разборным ободом: а – трехкомпонентный обод; б – двухкомпонентный обод; 1 – основание обода; 2 – замочное кольцо; 3 – бортовое кольцо; 4 – диск колеса; 5 – посадочная полка; b – ширина профиля обода; γпп – угол наклона посадочных полок; d – посадочный диаметр; D1 – диаметр расположения крепежных отверстий; D2 – диаметр центрального отверстия

Колеса с разборными ободами с косыми полками являются наиболее простыми по конструкции и широко распространенными, несмотря на то, что при одинаковой массе могут воспринимать меньшую нагрузку по сравнению с неразборными колесами с ободами с крутыми полками. Кроме того, они оставляют меньше места для охлаждения тормозных механизмов и больше нагреваются.

Для автомобилей, оборудованных шинами с регулируемым давлением воздуха, применяются дисковые колеса с разъемным ободом и с внутренним распорным кольцом, которые бывают обычного и уширенного профиля, а также колеса с полуглубоким ободом с тороидальными посадочными полками.

Дисковое колесо с разъемным ободом (рисунок 7) состоит из диска 4 и приваренного к нему обода 2, бортового 3 и посадочного 5 колец и распорного кольца 1. Диск и бортовое кольцо при монтаже шины соединяются болтами 6 с гайками 9. Разрезное распорное кольцо со специальным шарнирным замком прижимает борта шины к закраинам обода.

Рисунок 7. Дисковое колесо с разъемным ободом и распорным кольцом: 1 – распорное кольцо; 2 – обод колеса; 3 – бортовое кольцо; 4 – диск колеса; 5 – посадочное кольцо; 6 – болт крепления бортового кольца; 7 – покрышка; 8 – камера; 9 – гайка крепления бортового кольца

У современных армейских автомобилей, оборудованных системой регулирования давления воздуха в шинах, передача крутящего момента от шины к ободу при минимально- допустимом внутреннем давлении воздуха в шине обеспечивается плотной посадкой бортов шины на конических полках обода.

Распорное кольцо в этом случае удерживает борта шины от случайного сползания с конических полок обода.

Дисковое колесо с полуглубоким ободом с тороидальными посадочными полками (рисунок  также состоит из диска 10 и приваренного к нему обода 1. Оба бортовых кольца 2 – съемные, причем наружное – фиксируется замочным разрезным кольцом 7. Ограничитель 8 обеспечивает фиксацию наружного и замочного колец в строго определенном положении. В ограничителе одновременно фиксируется защитный кожух шланга подвода воздуха после установки колеса на ступицу.

также состоит из диска 10 и приваренного к нему обода 1. Оба бортовых кольца 2 – съемные, причем наружное – фиксируется замочным разрезным кольцом 7. Ограничитель 8 обеспечивает фиксацию наружного и замочного колец в строго определенном положении. В ограничителе одновременно фиксируется защитный кожух шланга подвода воздуха после установки колеса на ступицу.

Тороидальные поверхности посадочных полок обода обеспечивают постоянный натяг между покрышкой и ободом, надежную посадку бортов покрышки на полки обода без распорного кольца при заданном диапазоне изменения давления воздуха в шине.

Колесо с ободом такой конструкции в случае герметизации вентиля позволяет устанавливать на него бескамерные шины с регулируемым давлением воздуха.

Рисунок 8. Дисковое колесо с полуглубоким ободом с тороидальными посадочными полками: 1 – обод колеса; 2 – бортовые кольца; 3 – ободная лента; 4 – камера; 5 – уплотнитель вентильного паза; 6 – покрышка; 7 – замочное кольцо; 8 – ограничитель; 9 – вентиль камеры; 10 – диск колеса; 11 – балансировочный груз; 12 – скоба крепления груза

Для шин грузовых автомобилей большой грузоподъемности и автобусов соответствующих классов применяются дисковые колеса с плоскими разборными ободами, имеющими две съемные закраины (рисунок 9).

Для шин тракторов общего назначения и универсально-пропашных тракторов применяются дисковые колеса по конструкции аналогичные колесам грузовых автомобилей.

Тракторы общего назначения имеют все колеса одинакового размера, а универсально-пропашные тракторы – передние управляемые колеса меньшего размера по сравнению с задними ведущими колесами, что сделано для облегчения поворота и уменьшения радиуса поворота, а также в связи с необходимостью изменения колеи ведущих колес для выполнения сельскохозяйственных работ .

Рисунок 9. Колесо широкопрофильной шины: 1 – основание обода; 2 – закраина; 3 – посадочное кольцо; 4 – замочное кольцо; 5 – диск колеса

Изменение колеи, показанное на рисунке 2.10, возможно у тракторов, у которых диски 1 задних ведущих колес приворачиваются болтами к фланцам 3 валов привода и к кронштейнам 2 ободов колес. Меняя задние колеса в сборе с дисками местами, можно изменить колею на одну величину, а, переставляя диски колес на кронштейнах ободов, – на другую величину .

Рисунок 10. Изменение колеи ведущих колес трактора путем перестановки обода относительно диска: 1 – диск заднего ведущего колеса; 2 – кронштейн обода колеса; 3 – фланец вала привода колеса

Ступенчатое изменение колеи задних ведущих колес предусмотрено в конструкции трактора МТЗ-80 (рисунок 11). Ступица колеса закреплена на полуоси 1 с помощью шпонки и вкладыша 3. Во вкладыше смонтирован червяк 2, витки которого заходят в прорези полуоси. Поворачивая червяк, можно передвинуть ведущее колесо на полуоси и получить требуемую для работы колею. Для этого необходимо поднять домкратом колесо и ослабить болты крепления вкладыша к ступице колеса.

Чтобы получить наибольшую колею, диски ведущих колес трактора должны быть расположены выпуклой частью внутрь.

Рисунок 11. Заднее ведущее колесо трактора МТЗ-80: 1 – полуось; 2 – червяк; 3 – вкладыш; 4 – дополнительный груз

Для увеличения сцепления ведущих колес трактора с опорной поверхностью при выполнении сельскохозяйственных работ на диски вешают дополнительные грузы 4, которые снимают при использовании трактора на транспортных работах.

Дисковым колесам присущи следующие недостатки:

- ограниченная возможность дальнейшего повышения грузоподъемности автомобилей без увеличения размеров и массы колес из-за их низкой удельной грузоподъемности (отношения вертикальной нагрузки на колесо к массе колеса), не превышающей 560…700 Н/кг;

- недостаточная долговечность колес, определяемая в основном долговечностью дисков;

- плохое охлаждение ободов, шин и тормозных механизмов;

- высокая трудоемкость изготовления и обслуживания колес в процессе эксплуатации автомобилей, вызванная большой номенклатурой деталей крепления и повышенной массой колес.

Наибольшую удельную грузоподъемность, превышающую примерно на 30…35 % удельную грузоподъемность колес с разборными ободами с косыми полками, имеют колеса с широкими неразборными ободами с крутыми полками, на которые монтируются радиальные бескамерные шины для грузовых автомобилей с отношением Н/В = 0,7…0,8 (рисунок 12).

Рисунок 12. Колесо с широким неразъемным ободом

В дисковых колесах для снижения массы предусматривают отверстия, которые одновременно служат для удобства монтажа и демонтажа и для вентиляции тормозных механизмов.

3.2. Бездисковые колеса

Бездисковые колеса применяют на грузовых автомобилях, у которых номинальная нагрузка на колесо превышает 20 кН и тракторах общего назначения с колесной формулой 4К4б. Они состоят из обода и спицевой ступицы. Обода на ступицах крепят прижимами, болтами или шпильками и гайками, имеющими только правую резьбу.

Известны две принципиально отличающиеся конструкции бездисковых колес: с продольно-разборными и поперечно-разборными ободами. Крепление бездисковых колес на ступицах осуществляется по единым схемам.

В настоящее время бездисковые колеса с продольно-разборными ободами (рисунок 13) нашли достаточно широкое применение в автомобильной промышленности. Однако им присущи недостатки, сдерживающие дальнейшее их распространение:

- относительно низкая точность и повышенная трудоемкость установки колес на ступицах;

- недостаточная надежность закрепления, что в эксплуатации приводит к провороту колес на ступицах и, как следствие, срезу ограничителей проворота и обрыву вентилей камер;

- жесткие требования к производству ободов с целью обеспечения минимальных отклонений посадочных размеров, овальности, величин осевых и радиальных биений.

Рисунок 13. Бездисковые колеса с продольно-разборными ободами: а – крепление сдвоенных колес; б – крепление одиночного колеса; 1 – обод; 2 – прижим; 3 – ступица; 4 – распорное кольцо; А – коническая поверхность

Бездисковые колеса с поперечно-разборными ободами (рисунок 14) считаются более перспективными [6, 10, 13]. Обод обычно состоит из трех сегментов 1 равного размера, замыкаемых при сборке в единое кольцо, и имеет кольцевой внутренний выступ с коническим поясом, обращенным к ступице 2 колеса. Аналогичный конический пояс имеет и ступица. Таким образом, центрирование обода по ступице осуществляется этими коническими поверхностями. Крепление обода к ступице осуществляется зажимами 4, затягиваемыми гайками 3 на шпильках 5. Эта конструкция позволяет практически устранить перечисленные выше недостатки как дисковых, так и бездисковых колес с продольно-разборными ободами.

Колеса с поперечно-разборными ободами по сравнению с колесами с продольно-разборными ободами имеют следующие недостатки:

- увеличенную примерно на 18 % металлоемкость;

- сложность обеспечения герметичности обода при применении бескамерных шин;

- сложность обработки посадочных и стыковых поверхностей секторов.

Рисунок 14. Бездисковое колесо с поперечно-разборным ободом: 1 – сегменты обода; 2 – спицевая ступица колеса; 3 – гайка; 4 – зажим; 5 – шпилька

У тракторов общего назначения бездисковая конструкция ведущих колес позволяет сократить габаритную ширину при сохранении дорожного просвета, так как конечные передачи при бездисковых колесах располагаются внутри ободов колес.

3.3. Колеса для специальных колесных машин

К колесам для специальных колесных машин относятся колеса для арочных шин, пневмокатков и колесных машин большой грузоподъемности.

Для арочных шин применяются специальные колеса с мягким резиновым уплотнителем (рисунок 15). Они состоят из специального обода – сферической обечайки 1 – с приваренными к нему внутренними бортовыми кольцами 5 и диском 2, съемных бортовых колец 4, резиновых уплотнительно- компенсирующих колец 3 и крепежных болтов и гаек.

Герметизация осуществляется зажатием бортов шины между съемными бортовыми, резиновыми и внутренними бортовыми кольцами. Диаметр уплотнительно-компенсирующего кольца, а также его жесткость выбирают из условия необходимого усилия нажатия на борт шины при минимально допустимой его толщине. В этом случае борт шины не имеет остаточной деформации. Такой способ герметизации является наиболее целесообразным для колес арочных и широкопрофильных бескамерных шин грузовых автомобилей, работающих в тяжелых дорожных условиях, а также для колес пневмокатков.

Рисунок 15. Дисковое колесо для арочной шины: 1 – обод колеса; 2 – диск; 3 – резиновое кольцо; 4 – бортовое кольцо; 5 – внутреннее бортовое кольцо

Обода пневмокатков по принципу закрепления бортов шины сходны с ободами арочных шин.

Рисунок 16. Колесо для крупногабаритной шины: 1 – обод; 2 – закраина; 3 – посадочное кольцо; 4 – замочное кольцо

Колеса для колесных машин большой грузоподъемности, в основном, бездисковые (рисунок 16). Они состоят из основания обода 1, изготовленного сваркой, посадочного кольца 3, съемных закраин 2 и съемного замочного разрезного кольца 4. Монтаж и демонтаж крупногабаритных шин на ободах производят с использованием специального оборудования.

Устройство колёс

Из чего состоит автомобиль: основные части автомобиля

Велосипедные колёса — это легкие, но довольно прочные конструкции. Они раздают энергию движения, поэтому при помощи своего вращения позволяют удерживать велосипедную раму точно в вертикальном положении. По большей части велосипеды имеют задний привод, когда заднее колесо обеспечивает движение, а переднее является ведомым.

Любое велосипедное колесо включает несколько конструкционных деталей.

Втулка. Это центральная часть, включающая ось, подшипники и обод. Втулка отвечает за возникновение и поддержание достаточного для движения байка крутящего момента. Внутренняя схема задних втулок чуть сложнее, нежели у колёс, расположенных спереди, поскольку они принимают участие в принудительном раскручивании всего колеса.

Внешняя поверхность шины называется покрышкой, а ее составными частями являются борта, боковины, а также протектор. В зависимости от эксплуатационных возможностей байка различают покрышки нескольких видов:

- слики и полуслики — такие варианты оптимальны для ровных трасс, поэтому их чаще всего устанавливают на шоссейниках;

- дорожные – к ним относят шины с рисунком среднего размера, подобные модели устанавливают на горных байках;

- гибридные — такие покрышки эффективны как в условиях бездорожья, так и на ровной трассе, хотя по проходимости они и уступают более агрессивным вариантам.

Чтобы велосипед был заметен в темноте, на спицах крепят светящуюся пластину ярко-оранжевого колера — катафот. Согласно правилам ПДД, катафоты должны присутствовать на байках всех типов.

Характеристики покрышек во многом обуславливают общее впечатление от езды, поэтому их выбору следует уделить особое внимание. Для начала нужно оценить размер элемента, как правило, его обозначают двумя парами цифр: первая из них определяет диаметр колеса, а вторая указывает на ширину самой покрышки

Приведем пример: покрышка с маркировкой 26х2,1 используется для стандартных колес размером 26 дюймов с шириной 2,1 дюйма. При этом чем шире покрышка, тем прочнее она будет удерживать байк на поворотах, хотя и существенно потеряет в накате.

Имейте в виду: чем менее выраженным будет узор протектора, тем на более твердую дорогу рассчитана покрышка. Таким образом, самый «зубастый» рисунок будет приемлем для эксплуатации по глине, бездорожью и грязи, а вот для более плотных и твердых покрытий можно сделать выбор в пользу резины с более плоским узором и смягченным компаундом.

Материалы и технология изготовления колес

Колеса крупносерийного производства изготавливаются в основном методом холодной штамповки из стального листа и состоят из обода и соединенного с ним сваркой диска. Колеса из алюминиевого или магниевого сплавов изготавливаются методами кокильного литья под низким давлением или горячей объемной штамповки (ковки).

Основными преимуществами колес из стального листа являются низкая стоимость и возможность восстановления (рихтовки) после деформации (смятия, изгиба). К их недостаткам можно отнести низкую коррозионную стойкость, относительно большую массу (например, масса колеса легкового автомобиля размером 51/2Jх13 составляет в среднем 6,5 кг) и невыразительный дизайн.

Литые колеса из алюминиевого или магниевого сплавов (рисунок 17) обладают высокой коррозионной стойкостью и весьма выразительным дизайном. По сравнению с колесами из стального листа той же размерности они имеют меньшую массу (на 15 и 30 %, соответственно) и большую прочность. В результате у автомобиля с такими колесами снижается неподрессоренная масса, что благоприятно сказывается на работе подвески. При одинаковой эффективности работы амортизаторов обеспечивается лучший контакт колес автомобиля с опорной поверхностью. Меньший момент инерции литых колес обеспечивает автомобилю лучшие динамические и тормозные свойства. Кроме того, легкие сплавы обладают хорошей теплопроводностью, что в совокупности с большими отверстиями в дисках способствует более эффективному охлаждению тормозных дисков и суппортов.

Рисунок 17. Литые колеса

Основными недостатками литых колес являются:

- излишне толстые стенки;

- хрупкость из-за наличия скрытых литейных пор и раковин;

- сложность (зачастую невозможность) восстановления;

- высокая стоимость.

Кованые колеса прочнее литых, толщина их стенок меньше в 1,5…1,8 раза, а масса ниже на 15…22 % . Кованые колеса не трескаются (не раскалываются) и не подвержены смятию. Основным их недостатком является более высокая стоимость по сравнению с литыми колесами.

Общим же недостатком кованых и литых колес, проявляющимся при эксплуатации автомобиля на разбитых дорогах, является их высокая жесткость. Эти колеса (в отличие от обычных стальных колес) практически не обладают податливостью, в результате чего, прямые удары в них передаются непосредственно на подвеску и ходовую часть автомобиля и в значительной степени снижают их ресурс.

Колеса из магниевых сплавов легче и прочнее, чем из алюминиевых. Однако они не нашли широкого применения из-за низкой коррозионной стойкости. Для защиты таких колес от воздействия окружающей среды их покрывают защитными лаками или красками, что приводит к дальнейшему увеличению их стоимости.

Материалами для колес из полимерных композиционных материалов являются армированные пластики на основе стеклянных, углеродных или гибридных волокон и термореактивных (полиэфирных, эпоксидных, эпоксифенольных) или термопластичных связующих (поликарбонатных, полиамидных). Стеклонаполненные термопласты перерабатываются в изделия высокопроизводительным методом литья под давлением, а стеклопластики на основе полиэфирных и фенольных смол, являющиеся наиболее дешевыми материалами, – методом прессования.

На рисунке 18 показаны примеры конструкций колес из стеклопластика для грузовых (рисунок 18, а, колесо с разъемным ободом) и легковых (рисунок 18, б, неразборное колесо) автомобилей, изготовленных методами прессования из препрега и литья под давлением из стеклонаполненного поликарбоната, соответственно.

На рисунке 19 показана конструкция колеса для шины регулируемого давления, где основание обода изготовлено методом намотки стеклоткани, пропитанной связующим составом на основе эпоксидной смолы. В таблице 1 приведены методы изготовления колес из полимерных композиционных

материалов, которые зависят от объема производства, применяемого материала и конструкции колеса.

Рисунок 18. Колеса из стеклопластика

Таблица 1. Методы изготовления колес из полимерных композиционных материалов

| Материал | Объем производства | Особенности конструкционного исполнения | Метод изготовления |

| Слоистый стеклопластик на основе полиэфирного связующего холодного отверждения | Опытное, единичное | Не ограничены | Контактное формование |

| Слоистый стеклопластик на основе полиэфирного связующего горячего отверждения | Мелкосерийное | Разъемное колесо с элементами постоянного или переменного сечения, пригодными для прямого прессования | Прессование |

| Препрег или дозируемый прессматериал | Среднесерийное | Разъемное колесо с элементами постоянного сечения, пригодными для прямого прессования | Прессование |

| Стеклонаполненный термопласт | Крупносерийное | Неразъемное колесо простой конфигурации и небольшого размера | Штамповка |

| Стеклонаполненный термопласт | Крупносерийное | Неразъемное колесо сложной конфигурации | Литье под давлением |

| Слоистый стеклопластик на основе эпоксидного связующего горячего отверждения | Серийное | Ободная часть разъемного колеса | Намотка |

Применение полимерных композиционных материалов существенно расширяет возможности конструкторов в области разработки нетрадиционных конструкций колес. Например, выполняя дисковую часть колеса сферической или эллиптической при радиальном расположении армирующих волокон, принципиально возможно создание колес, повышающих плавность хода автомобиля, которые будут функционировать как амортизаторы системы подрессоривания и низкопрофильные шины.

Рисунок 19. Конструкция колеса с основанием обода из полимерного композиционного материала: 1 – основание обода; 2 – бортовые кольца; 3 – торцевое кольцо; 4 – фланцевое кольцо; 5 – штифтово-болтовые соединения

Для чего нужна ступица

В функции ступицы входит обеспечение вращения колеса, а также чтобы колесо прочно удерживалось на своем месте. Это значит, что у каждого колеса есть своя ступица. Кроме того, в функции ступицы входит и передача вращательного момента от коробки передач на ведущее колесо.

Обычно ступичный узел – это цельная деталь, в которой уже есть полуось. Также бывают такие конструкции когда в ступичном узле есть посадочное шлицевое отверстие под полуось шруса, который называют шарниром равных угловых скоростей.

Кроме того, даже в процессе торможения участвует ступица, потому что на ней держится тормозной диск или тормозной барабан, это зависит от автомобиля. На многих новых автомобилях используется электронная система контроля движения, это значит, что в ступицу дополнительно устанавливаются специальные датчики или импульсный диск.

Суммируя всю вышеперечисленную информацию, ступица колеса осуществляет такие функции:

- крепко удерживает колесной диск;

- на ней держится тормозной диск или барабан;

- благодаря ступице колесо вращается;

- на полуоси держит все необходимые узлы;

- передает крутящий момент колесу от полуоси;

- на ступице крепятся элементы системы.

Обозначения колес

Устанавливаемые стандартами различных стран обозначения колес наносятся на одну из сторон диска колеса или обода бездискового колеса и включают:

- товарный знак предприятия-изготовителя;

- номер колеса;

- размеры обода и конструкцию полок;

- стандарт, которому соответствуют размеры колеса (DIN, ГОСТ);

- дату изготовления (месяц или неделю и год изготовления).

Размеры ободов дисковых колес включают ширину профиля и посадочный диаметр обода в дюймах или миллиметрах, разделенные знаком «х» для неразборных глубоких ободов (5Jх13) и ободов с крутыми полками (9.00х19,5) и знаком «-» – для разборных полуглубоких (228Г-508) и плоских ободов (10.0-20; 330-533). Буквы между цифрами указывают на различную форму закраин и различное исполнение полок и ручья (информацию можно найти в справочной литературе).

При наличии безопасного контура на полках ободов для легковых автомобилей этот контур указывается в обозначении после размеров обода (например, 5Jх13Н2, где Н2 означает двусторонний подкат). Также указывается вылет колеса (ЕТ) в миллиметрах, например, ЕТ30. Таким образом, полная характеристика дисковых колес для легковых автомобилей имеет вид, приведенный на рисунке 20.

Рисунок 20. Характеристика дискового колеса легкового автомобиля

Расположение ручья глубокого обода колеса (симметричное или асимметричное) видно по колесу и не маркируется.

Соответствие размеров шин легковых автомобилей размерам профиля ободьев колес приведено в таблице 2.

Таблица 2. Соответствие размеров шин размерам профилей ободьев колес

| Обозначение шины | 135/80R12 | 155/80R13 | 155/65R13 145/80R13 | 175/70R13 | 185/65R13 175/60R13 |

| Обозначение обода колеса | 4,00В | 4½J | 5J | 5J, 5½J | 5½J |

| Обозначение шины | 155/65R14 | 185/70R14 165/65R14 | 175/65R14 | 185/55R14 165/55R14 | 205/70R14 |

| Обозначение обода колеса | 4,5J, 5J, 5½J | 5J, 5½J | 5J, 5½J, 6J | 6J | 6J, 6½J |

| Обозначение шины | 175/65R15 175/60R15 | 185/65R15 175/50R15 | 205/65R15 195/55R15 | 215/75R15 205/60R15 195/45R15 | 235/75R15 225/75R15 |

| Обозначение обода колеса | 5½J, 6J | 6J | 6J, 6½J | 6½J, 7J | 7J |

| Обозначение шины | 175/80R16 | 205/60R16 | 235/60R16 225/65R16 205/50R16 | 245/70R16 225/55R16 | 265/70R16 255/65R16 245/50R16 |

| Обозначение обода колеса | 5½J, 6J | 6J, 6½J, 7J | 6½J, 7J | 7J, 7½J | 8J |

| Обозначение шины | 235/60R17 215/50R17 205/50R17 | 225/50R17 215/35R17 | 245/60R17 235/45R17 | 255/65R17 245/50R17 | 285/70R17 265/65R17 |

| Обозначение обода колеса | 7J | 7J, 7½J | 7½J, 8J | 8J | 8J, 8½J |

| Обозначение шины | 235/60R18 | 255/55R18 245/45R18 | 265/65R18 235/40R18 | 255/45R18 245/40R18 | 285/55R18 275/40R18 |

| Обозначение обода колеса | 7½J | 7½J, 8J | 8J | 8J, 8½J | 8½J, 9J |

| Обозначение шины | 225/55R19 | 235/55R19 225/35R19 | 255/45R19 245/35R19 235/35R19 | 255/30R19 | 265/50R19 |

| Обозначение обода колеса | 7½J | 8J | 8J, 8½J | 8½J, 9J | 9J, 9½J |

| Обозначение шины | 255/50R20 225/30R20 | 245/40R20 | 265/50R20 | 275/40R20 | 305/50R20 285/50R20 |

| Обозначение обода колеса | 8J | 8J, 8½J | 8½J, 9J | 8½J, 9J, 9½J | 9J, 10J |

| Обозначение шины | 245/40R22 | 265/40R22 | 295/40R22 285/45R22 | 305/40R22 | 305/30R26 |

| Обозначение обода колеса | 8½J | 9½J | 9½J, 10J, | 10J, 10½J | 10J |

Установка нового подшипника

Прежде чем устанавливать новый элемент, необходимо осмотреть всю внутреннюю поверхность. На ней не должно быть задиров и повреждений. Чтобы установка происходила немного легче, можно новый подшипник поместить на несколько часов в морозильную камеру, а ступицу прогреть

Но обратите внимание на то, что нельзя нагревать до очень высокой температуры

В противном случае при установке нового подшипника произойдёт расплавление его сальников, что существенно сократит ресурс элемента. Запрессовку подшипника нужно производить с помощью съемника либо же воспользоваться обоймой от старого элемента. Обязательно зафиксируйте положение подшипника с помощью стопорных колец, убедитесь, что они попали в свои пазы.

Зачем нужен протектор и каково его назначение

Разрешается ли ставить разные шины на передние и задние колеса

Необходимо начать с того, для чего вообще нужен протектор. Это рисунок на покрышке, который улучшает сцепление с дорожным полотном. Однако, главное его назначение заключается совсем в другом. Если посмотреть на колёса спортивных машин, то можно заметить, что на них протектора вообще нет. Исходя из логики, при таких обстоятельствах пятно контакта больше, значит и сцепление лучше. Всё правильно! Но есть один момент — на треках нет воды, а если бы она была, то управлять машиной было бы нереально. Именно поэтому и нужен протектор. Благодаря углублениям на рабочей части резины, вода, попадая в них, не препятствует связи колеса с дорогой. Грубо говоря, в дождливую погоду протектор служит для отвода жидкости от пятна контакта с трассой, благодаря чему автомобиль не меняет повадок в управлении.

Протекторы шин

С назначением понятно, но как рисунок может влиять на рулевое управление? От такой незначительной детали зависит не только управляемость, но ещё и такие параметры, как разгон, радиус разворота, тормозной путь, расход топлива и прочее. Самыми важными из них является тормозной путь. На изношенной резине его длина увеличивается в полтора раза. Это уже потенциальная угроза аварийной ситуации. Движение на изношенном протекторе на высокой скорости крайне опасно, поскольку при быстрой езде пятно контакта уменьшается, а со стёртым рисунком вообще местами пропадает. На мокрой дороге повышается риск гидропланирования, когда покрышка всплывает и под неё поступает вода. В этом случае заноса не миновать.

Влияние истертости протектора на длину тормозного пути

Ощутимо высота протектора влияет на управление. Больше всего трутся передние колёса, поскольку на них идёт основная нагрузка (вес автомобиля при снижении скорости). При поворотах машина кренится, и покрышки стираются только по бокам, из-за чего происходит неравномерное изнашивание. От этого машину на скорости начинает кидать, что говорит о сниженной курсовой устойчивости. К тому же ещё и реакция на поворот руля запоздалая. Ездить на таких скатах опасно, поэтому нужно что-нибудь придумать как можно быстрее.

Стертый протектор шины

Ходовая часть

Комплекс механизмов и деталей, служащих для перемещения автомобиля и погашения, возникающих при этом вибраций и колебаний, называется ходовой частью. К ходовой части относятся:

рама, к которой крепятся все остальные элементы ходовой части (в безрамных машинах для их крепления используются элементы кузова автомобиля);

Ходовая часть – это комплекс устройств, при взаимодействии которых осуществляется перемещение автомобиля по дороге

- колёса, состоящие из дисков и шин;

- передняя и задняя подвеска, которая служит для гашения колебаний, возникающих во время движения, и бывает рессорная, пневматическая, пружинная или торсионная, в зависимости от применяемых демпфирующих элементов;

- балок мостов, служащих для установки полуосей и дифференциалов, они имеются только в авто с зависимой подвеской.

«Самолечащиеся шины»

Но существует еще одна технология «беспрокольных» шин – «самолечащихся». Она к Run Flat не относится.

Суть этой методики сводится к нанесению на внутреннюю поверхность шины специального вязкого материала. Он в случае прокола полученное отверстие закупоривает и не дает воздуху стравливаться. Эта технология является самой простой и при этом дешевой. Стоимость шин с таким внутренним покрытием практически не отличается от обычной бескамерной резины.

Кстати, на рынке автоаксессуаров сейчас можно встретить специальные составы, которые позволяют из обычных бескамерок сделать «самолечащиеся». И для этого достаточно через вентиль закачать состав внутрь колеса, а в процессе эксплуатации залитый материал равномерно распространяется по внутренней поверхности шины, минус этого способа в том что и вся внутренняя поверхность диска покроется этим составом.

Строение автомобильных шин

Благодаря колесам автомобиль имеет возможность передвигаться по дороге. На них подается вращение от двигателя через трансмиссию, а за счет сил трения колеса отталкивается от поверхности, и авто движется.

Автомобильные колеса состоят из двух компонентов – шины и диска. Основным рабочим элементом колеса является шина или по-другому скат, а диск выступает в роли посадочного места для нее, а также обеспечивает крепление колеса к ступицам.

Также от этих элементов зависит шумность при движении.

Что такое бескамерная резина

Бескамерная покрышка была разработана в 1903 г. представителем фирмы Goodyear. Но в массовое производство она поступила только в 1954 г. Сравнивая особенности двух типов покрышек, необходимо изучить устройство бескамерной шины. В-последних, как понятно из названия, камеры нет, и внутри они покрыты двухсантиметровым слоем каучука, который необходим для обеспечения герметичности. Слой герметизации изнутри прикреплён методом вулканизации.

Кроме того, слой особой резины эффективно уплотняет место соединения диска и покрышки. Обод диска имеет полку, и покрышка обхватывает её благодаря наличию округлых выступов. В результате обеспечивается необходимая герметичность. А чтобы воздух мог поступать внутрь, на ободе диска устанавливают вентиль.

Резина с камерой при проколе практически сразу же сдувается, потому что воздух выходит не только через образовавшееся отверстие, но и, из-за нарушения герметичности, в области обода диска. А из-за того, что машина продолжает движение ещё некоторое время проколотая шина выходит из строя, поскольку повреждаются другие её элементы. Из покрышки, которая не имеет камеры, воздух выходит только в месте прокола, и это может происходить очень медленно (все зависит от величины прокола), так как гвоздь, шуруп или другой предмет, который вызвал повреждение, застревает в отверстии и становится своего рода пробкой.

Обратите внимание! Шина без камеры характеризуется лучшей герметичностью, нет риска перетирания элементов, поэтому, проколов колесо, можно доехать до СТО и отремонтировать покрышку. Покрышки этого типа бывают зимними, летними, всесезонными

Однако специалисты рекомендуют менять их соответственно сезону, так как зимняя резина от летней отличается не только рисунком протектора, но также составом и характеристиками материала, конструкцией каркаса – корда и боковин. Например, протектор зимней резины сделан из более мягкого материала

Покрышки этого типа бывают зимними, летними, всесезонными. Однако специалисты рекомендуют менять их соответственно сезону, так как зимняя резина от летней отличается не только рисунком протектора, но также составом и характеристиками материала, конструкцией каркаса – корда и боковин. Например, протектор зимней резины сделан из более мягкого материала.

Различают радиальные и диагональные шины. Радиальные мягче, позволяют экономить топливо за счёт сопротивления качению, улучшают управляемость автомобиля. Но больше подходят для езды по хорошей ровной дороге. Для езды по ухабистой дороге рекомендованы диагональные шины, так как они более устойчивы к повреждениям.