Создание максимально легкого и мощного двигателя — первоочередная задача для инженеров всех автомобильных компаний, которую они с тем или иным успехом пытаются решить уже более ста лет. Настоящей революцией стало появление двигателей, полностью сделанных из алюминия. Однако применение этого материала поставило перед разработчиками новую задачу — как создать в алюминиевом блоке прочные цилиндры? Самым удачным решением стало применение гильз, активно применявшихся при создании двигателей для мотоциклов, у которых нет общего блока цилиндров.

Виды гильз и требования, которые к ним предъявляются

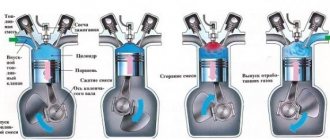

Гильза должна быть очень прочной и тугоплавкой, ведь в случае с алюминиевым блоком он играет лишь роль корпуса, в котором она держится. Противостоять теплу, давлению и износу ей приходится самостоятельно. Поэтому гильзы должны обладать высокой износостойкостью, высокой антикоррозийной устойчивостью, жаростойкостью и прочностью. В зависимости от конструкции двигателя гильзы делятся на «мокрые» и «сухие». суть этого термина напрямую связана с особенностями системы водяного охлаждения двигателя.

«Мокрые» гильзы получили наибольшее распространение, так как отлично решают задачу отвода тепла

«Мокрые» гильзы

«Мокрыми» называются гильзы, наружная поверхность которых омывается охлаждающей жидкостью, циркулирующей в системе каналов, пронизывающих толщу блока цилиндров. Эта система называемой «водяной рубашкой» и служит для равномерного отвода тепла от блока цилиндров. В районе установки гильз охлаждающая жидкость «выходит на поверхность», чтобы напрямую омывать стенки гильзы. Поэтому такой тип гильз и называется мокрым. Блок цилиндров с «мокрыми» гильзами обеспечивает лучший отвод тепла, поэтому «мокрые» гильзы получили очень широкое распространение. Они применяются на легковых автомобилях Volvo, Renault, ГАЗ-24, Москвич и других.

Уплотнение между гильзой и блоком достигается путем установки медной прокладки между отлитым буртом гильзы и плоскостью блока

Ремонт двигателей, оснащенных «мокрыми» гильзами, крайне прост — в блок устанавливается новые пары гильза-поршень, не требующие доработки. Для капремонта даже нет необходимости снимать двигатель, и он может быть выполнен даже в полевых условиях.

«Сухие» гильзы

«Сухие» гильзы запрессованы в тело цилиндра и не имеют прямого контакта с охлаждающей жидкостью. Некоторые производители предпочитают делать алюминиевые блоки с не сменными гильзами методом литья. В этом случае гильзы укрепляются в форме для отливки, которая позже заполняется расплавленным алюминием. Созданные таким образом блоки цилиндров по жесткости от обычных чугунных не отличаются. При необходимости ремонта гильзы растачиваются и хонингуются, как обычные цилиндры. Такую технологию используют для производства двигателей Volkswagen, Land Rover, Honda, Audi,Volvo и ряда других.

«Сухие» гильзы хуже отводят тепло, но их применение позволяет придать блоку цилиндров монолитную жесткость

Применение гильз снимает ограничение с количества капремонтов, которые способен выдержать блок. Теоретически этом можно делать неограниченное количество раз, хотя на деле это никому не нужно, так как кузов автомобиля, к сожалению, не вечен. Так, для обычного блока без гильз допустимо не более 3-4 предусмотренных изготовителем калибров ремонтных поршней. Это ограничивает количество возможных ремонтов. Когда же выполнен последний ремонт и цилиндр больше не подлежит расточке, то «выручают» гильзы, запрессовка которых вновь поднимает ресурс блока на несколько ремонтов.

Когда и для чего появилась гильзовка

Многим справедливо интересно, зачем вообще потребовалась гильзовка двигателя и когда впервые начали проводить подобные процедуры.

Изначально гильзование использовалось с целью снижения общей массы силового агрегата. Во многом огромным шагом на пути к снижению массы ДВС стало внедрение алюминия, который постепенно начал вытеснять чугун.

Хотя чугун прочный и дешёвый, он всё равно в 3 раза тяжелее, нежели алюминий. Плюс он страдает такой болезнью как коррозия, имеет меньшие показатели теплопроводности. Чтобы охлаждать такие блоки, требовалось значительно больше жидкости охлаждения.

Впервые внедрить алюминиевые блоки пытались ещё в 1930-годах, устанавливая их на спортивные машины. У облегчённых моторов появились блоки из алюминия, в которые вставляли мокрый тип гильз, изготовленных из чугуна.

Спустя примерно 20 лет алюминий начали внедрять уже в серийное автопроизводство. Чугун на тот момент полностью не ушёл с рынка, поскольку в то время было сложно проводить гильзование. Проблемой оставалась сниженная жёсткость блока, высокие нагрузки на используемые гильзы, быстрый процесс прогара прокладок блока даже когда перегрев был незначительным.

Уже в начале 70-х инженеры перешли на активное применение уже сухих чугунных гильз внутрь алюминиевого блока. Технически было сложно запрессовать нагретую гильзу из чугуна в более мягкий по своей структуре алюминий. Плюс оба металла обладают разными коэффициентами по тепловому расширению. Это приводило к образованию зазоров между гильзами и стенками блока, когда мотор выходил на свои рабочие температурные показатели. По жёсткости алюминий не превосходил чугун, но вот общую массу блока удалось заметно снизить.

Чуть позже по мере развития технологий инженеры перешли к процедуре, при которой гильзы не запрессовывали, а отливали вокруг блока. Внешне гильза из чугуна напоминала небольшую вставку, которую вплавляли в алюминий.

В итоге подняли прочность, но дальнейшая выпрессовка стала уже невозможной. То есть гильзованные по такой технологии моторы становились неремонтопригодными. Так фактически начался период одноразовых ДВС. Постепенно производители полностью отказались от гильз из чугуна, перестав их применять в алюминиевых блоках.

Актуально также узнать про ресурс двигателя, прошедшего процедуры гильзовки. То есть автолюбители интересуются касательно того, какой срок службы может быть у мотора после профессиональной гильзовки.

В действительности продолжительность службы во многом зависит от ряда факторов и правильности проведения всей процедуры, начиная с подготовки и выбора гильз, заканчивая обратной сборкой. Но можно сказать, сколько в среднем ходит гильзованный двигатель. После такого капитального ремонта эксплуатационный срок движка может составлять 100-150 тысяч километров. Это солидный период, учитывая разницу в финансовых затратах на капремонт и покупку нового, пусть даже и подержанного, двигателя.

Чтобы ДВС смог прослужить такой период, после завершения всех работ и начала эксплуатации не стоит забывать об элементарных правилах обслуживания.

Установка гильзы в цилиндр

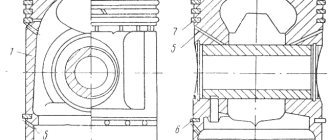

Внутренняя поверхность цилиндра растачивается и тщательно шлифуется перед запрессовкой, такой же обработке подвергают и наружную поверхность гильзы для плотности посадки в цилиндр. Затем гильзы, имеющие, как правило, упорную кромку в верхней части, запрессовываются в расточенный цилиндр с натягом 0.03-0.04 мм.

Поршень и гильза цилиндра

«Мокрые» гильзы полностью «готовы к употреблению». После запрессовки в блок цилиндров внутреннюю поверхность обрабатывать не нужно, на ней уже есть хон. Сухие гильзы, как правило, нужно растачивать после установки.

Гильзы растачивают и хонингуют строго под определенную группу поршней. Каждый поршень замеряется, и по его замерам идет расточка гильзы. После такой подгонки поршень маркируется по цилиндру и не подлежит установке в другие цилиндры. Кстати, при капремонте гильзованного двигателя рекомендуется покупать так называемые «ПОНы», подобранные в заводских условиях комплекты из гильз, цилиндров и пальцев.

Как исключение можно упомянуть японскую компанию Isuzu, выпускающую двигатели, где в блоке установлены стальные тонкостенные гильзы с покрытием из пористого хрома, не требующие механической обработки.

В двигателях Isuzu гильзы устанавливаются в блок без натяга и удерживаются в теле за счет прижима притянутой болтами установленной поверх головки блока цилиндров.

Гистограммы износа аустенитных и серых чугунов, легированных различными химическими элементами:

а – нагрузка 125 МПа, время испытаний 15 ч; б – нагрузка 175 МПа, время испытаний 30 ч; 1-нирезист; 2,3,4,5,6,7-чугун СЧ 21-40, легированный соответственно 0,30% Mo, 0,30% P, 2,5% Cu, 0,15% Ti, после азотирования, 0,12% V; 8- СЧ 24-44; 9- износостойкий чугун, легированный Cr; 10-марганцовистый аустенитный чугун с 10% Cr; 11-серый чугун ; 12,13,14-серые чугуны для гильз соответственно КамАЗ, ЗИЛ и ГАЗ.

Однако широкое варьирование содержанием в химическом составе чугуна основных и легирующих элементов не обеспечивает явных преимуществ ни одной из вышеперечисленных групп материалов по технологическим, прочностным, эксплуатационным и экономическим показателям, что и определяет необходимость применения различных методов упрочнения рабочей поверхности гильз цилиндров.

Гильзы в двигателях с воздушным охлаждением

Для двигателей воздушного охлаждения гильзы цилиндров выполнены по образу мотоциклетных, с ребрами охлаждения. Так как цилиндры должны охлаждаться потоком воздуха, из них нельзя сформировать блок и они устанавливаются на двигатель в виде отдельных деталей.

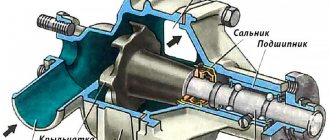

Гильзы крепятся к картеру (через медные прокладки) посредством невысоких шпилек через специальный опорный фланец или же посредством анкерных шпилек, проходящих сквозь всю головку цилиндров. Головка устанавливается на эти шпильки и затягивается в обычном порядке, прижимая тем самым цилиндры к картеру и обеспечивая герметизацию.

Мотоциклетные двигатели с воздушным охлаждением и стали «донором», давшим миру автомобильные гильзованные двигатели

Для двигателей с воздушным охлаждением гильзы цилиндров изготавливаются либо из одного вида металла (монометаллические), либо из двух металлов (биметаллические).

Монометаллические цилиндры воздушного охлаждения выполняют в основном из чугуна, иногда из стали или из легких сплавов.

Биметаллические цилиндры также выполнены из чугуна или стали, а поверх корпуса отлиты алюминиевые ребра.

Процедура гильзовки

Как утверждают специалисты, гильзовка автомобильного блока цилиндров двигателя возможна для любого ДВС. То есть такому ремонту подвергаются различные моторы.

Мастера обычно знают, какие двигатели изначально гильзованные на этапе автопроизводства, то есть гильзуются с завода, а какие позиционируются как неремонтопригодные. Поскольку мы разобрались, что ремонту подлежат все виды ДВС, наличие или отсутствие гильз с завода не играет решающей роли.

Если блок гильзовали на заводе, то чаще всего речь идёт о мокрых гильзах. Ремонт заключается в том, чтобы заменить изношенную втулку на новую. Это наиболее простой вариант гильзовки среди всех существующих. В некоторых случаях работы проводятся вручную. Для этого достаточно подобрать необходимые и подходящие ремонтные гильзы.

Также ошибочно считать, что при гильзовке замене подлежат абсолютно все втулки. Это напрямую зависит от того, какие из них износились. Заменить можно лишь те, которые уже израсходовали свой ресурс. Остальные остаются на своих местах и эксплуатируются до тех пор, пока и на них не образуются задиры и повреждения.

Если же перед вами негильзованный блок, то есть мотор с завода не предусматривает применение гильз в своей конструкции, и для него следует подобрать сухие гильзы, такая задача становится заметно сложнее.

- В блоки из чугуна монтируют втулки, изготовленные на основе легированного чугуна;

- Если блок выполнен из алюминиевого сплава, тогда следует использовать алюминиевые втулки.

Нельзя забывать, что сплавы для БЦ могут иметь различные добавки и дополнительные компоненты. Также на сами стенки наносятся специальные укрепляющие материалы, что обеспечивает улучшенную устойчивость к повреждениям и задирам. Потому будет лучше, если за подбор гильз возьмётся квалифицированный специалист.

Гильзование можно разделить на процесс запрессовки и горячее гильзование.

Запрессовка применяется в ситуациях, когда требуется старые гильзы заменить на новые втулки. Тут необходимо предварительно расточить цилиндры, чтобы создать идеально ровную и правильную геометрию для посадки новых гильз. Не допускается даже малейшее отклонение при расточке. Иначе поршни и их кольца не смогут нормально функционировать. После расточки запрессовывают втулки, устанавливают соответствующие поршни и двигатель собирается.

В случае с горячим гильзованием, когда монтируется сухая втулка, процесс выглядит так:

- БЦ разогревают примерно до 150 градусов Цельсия;

- перед установкой выбранную гильзу охлаждают, используя жидкий азот;

- на втулку наносится раствор, не дающий образовываться конденсату в процессе установки холодной гильзы внутрь горячего блока;

- гильза вставляется на своё подготовленное место.

Такой метод восстановления БЦ является оптимальным в плане качества, поскольку технология даёт возможность создать плотную посадку и обеспечить натяг на участках, где происходит соприкосновение втулки и блока. Сама втулка легко заходит на своё место, буквально под собственным весом. Чтобы полностью установить её в гнездо, мастеру достаточно немного постучать молотком. Никаких сверхусилий для запрессовки применять не нужно в случае с горячим гильзованием. В отличие от первого рассмотренного метода замены старой втулки на новую.

Но есть некоторые исключения, когда БЦ из алюминия предварительно не растачивают. Тогда монтаж втулки осуществляют путём запрессовки. Отличается процедура тем, что перед установкой гнездо под гильзу смазывают герметиком. А затем уже впрессовывают новый элемент.

На практике всё выглядит намного сложнее. Вот почему гильзование следует доверять исключительно высококвалифицированным специалистам с большим опытом, знаниями и соответствующими навыками. Не рекомендуется пытаться гильзовать БЦ своими руками. Без специальных инструментов и оборудования сделать это качественно практически невозможно.

Если следовать правилам, соблюдать все рекомендации и строго учитывать все технологические особенности гильзовки, минимально срок службы ДВС удастся продлить на 100 тысяч километров. Но в некоторых случаях машины с лёгкостью преодолевают отметки в 150-200 тысяч километров, правильно при этом обслуживая и эксплуатируя мотор.

Недостатки блоков с гильзами воздушного охлаждения

Двигатели с гильзами воздушного охлаждения очень восприимчивы к температурному режиму и при перегреве «страдают» отпусканием резьбы шпилек крепления цилиндров в алюминиевом блоке. Это ведет к вытягиванию шпильки и разрушению резьбы, что ослабляет затяжку гильзы и вызывает разгерметизацию и потерю компрессии. Попытка подтяжки соединения заканчивается полным выходом посадочной резьбы шпильки из тела картера и последующим ремонтом. Иными словами, допускать перегрева алюминиевого двигателя не стоит ни при каких обстоятельствах.

Чугун как основной материал для изготовления гильз блока цилиндров

Сегодня принято использовать для производства гильз цилиндров заготовки из чугуна. Этот материал для производства гильз блока цилиндров отвечает всем современным требованиям к деталям для автомобильного двигателя. Серый чугун хорошо себя зарекомендовал в показателях прочности, надежности и износостойкости. Существует 4 основные сплавы гильзы цилиндра из чугуна. Детально смотрите таблицу, приведенную в конце статьи.

Материал для изготовления гильз блока цилиндров из нелегированного чугуна плохо подходит для достаточно долгой работы двигателя, особенно если это проходит в трудных условиях эксплуатирования. В такой ситуации происходит сильное трение и воздействие высокой температуры на внешнюю стенку детали гильзы цилиндра и седло клапана. Чтобы повысить износостойкость к гильзе из чугуна присоединяют нирезистовые термовставки. Их производят из чугуна, сильнолегированного большим объемом никеля (Ni). Это приводит к возрастанию показателей износостойкости деталей гильзы цилиндров, но существует ряд обстоятельств, из-за которых ограничивают использование такого способа, а именно: 1) термовставки можно использовать только вверху гильзы цилиндров из чугуна; 2) он нетехнологичный при металлообработке; 3) применение чугуна для детали гильзы цилиндра с большим содержимым Ni во многих случаях неэкономично. Поэтому наша компания отказалась от применения термовставок. Теперь мы изготавливаем гильзы цилиндров из фосфористого высоколегированного чугуна по низким ценам.

Гильзы из фосфористого чугуна различаются большим (0,4–1,5%) содержимым фосфора. Наши лабораторные исследования и большой опыт показывают, что высокая износостойкость характерна для гильз, сделанных из фосфористого чугуна. Наши лабораторные испытания показали как влияет различные добавки к сплаву чугуна на его износостойкость.

— при легировании материала для изготовления гильз блока цилиндров из чугуна его металлическая матрица становится прочнее, а деформация детали гильзы цилиндра в процессе трения становится меньше;

— эластичность и прочность деталей также зависит от свойств его металлического основания;

— поэтому добавление графита как бы служит характерным индикатором легированого чугуна, с его помощью мы делаем выводы о годности к эксплуатации;

— увеличивает надёжность работы детали гильзы цилиндра легирование материала для изготовления гильз блока цилиндров из чугуна такими элементами как: Cr, Cu, Р, Ni, C, Si, Mn, S, Ti, V в приемлемом соответствии с другими элементами.

Все эти действия создают дополнительные защитные слоя на поверхности детали гильзы блока цилиндра в результате трения. Комбинируя все эти методы мы достигли высокого качества нашей продукции, которая соответствует всем современным требованиям и стандартам. Также хотим отметить, что проведенные нами опыты показывают, что прочность, эластичность, и свойства деформации материала для изготовления гильз блока цилиндров из серого чугуна, значительно не различаются, а то и наоборот, превосходят оригинальную продукцию фирм производителей.

Источник

Что включает гильзовка блока?

Восстановление работоспособности блока цилиндров методом гильзовки применимо для любого мотора. Некоторые двигатели выходят с завода с уже гильзованными блоками цилиндров. Такие БЦ обычно выпускаются с «мокрыми» гильзами, поэтому при ремонте нужно просто заменить дефектную втулку. Если сравнивать этот ремонт с другими видами гильзовки, то он относится к достаточно простым: подбираются нужные ремонтные гильзы, установка может выполняться вручную. Как правило, замене подлежат только изношенные гильзы, потому что нет необходимости менять все втулки. Предварительно состояние гильз проверяют с помощью нутромера, после этого принимается решение о замене.