Сервисный центр Servy гарантирует профессиональный и качественный ремонт всех моделей садовых опрыскивателей и распылителей с бензиновыми и аккумуляторными двигателями большого количества src=»https://servys.ru/upload/medialibrary/banner_product/opryskivateli.jpg» class=»aligncenter» width=»414″ height=»321″[/img] Все вы помните, как любимая мама либо бабушка стояла на дачном участке с емкостью, полностью наполненной какой-то непонятной «химической жидкостью», и брызгала её на различные растения для того, чтобы их не съели паразиты. Такие ручные опрыскиватели уже устарели. Они, пусть и весьма компактны, но плохо подходят даже для небольших приусадебных участков, не говоря уже, об обработке больших садово-парховых зон, огородов и хозяйств, парников. Поэтому в 21 веке садоводы чаще всего делают выбор в пользу мотоопрыскивателей, бензоопрыскивателей, аккумуляторных опрыскивателей и распылителей, и сейчас их чаще называют обычным «опрыскивателем или распылителем», приставку «мото» или «бензо» просто опускают. Опрыскиватель – это устройство, способное сэкономить садоводу много сил и времени на удобрение, защиту, полив растений. Именно поэтому многим собственникам приусадебных хозяйств так трудно принять тот факт, что их постоянный помощник вышел из строя, ведь на него было возложено решение такого числа важных функций. Но современный ремонт – эта процедура, которую готовы выполнить для Вас квалифицированные работники сервисного . Сервисный центр Servy обслуживает и ремонтирует опрыскиватели и распылители

таких брендов как*:

Бренды опрыскивателей и распылителей принимаемые в ремонт

AL-KO (АЛ-КО) Solo by Al-ko (Соло от Ал-ко) Stiga (Стига) Bosch (Бош) Champion (Чемпион) Makita (Макита) Echo (Эхо) Efco (Эфко) Oleo-mac (Олео-Мак) Ryobi (Риоби) Hitachi (Хитачи) Huter (Хутер) Husqvarna (Хускварна) Gardena (Гардена) MTD (МТД) Wolf-Garten (Вольф-Гартен) Patriot (Патриот) Stihl (Штиль)

Наш сервисный центр Servy делает ремонт таких бензиновых и аккумуляторных, аккумуляторных опрыскивателей и распылителей как: –BLACK+DECKER, Greenworks, Elmos, Einhell, Metabo, Monferme, Worx, Skil

и другие.

Стоимость ремонта опрыскивателей и распылителей*

Специалисты сервисного могут провести недорогую диагностику аппарата, а при выявлении нарушений в его работе — профессиональный ремонт бензинового или аккумуляторного опрыскивателя (распылителя), который будет выполнен на самом высшем уровне. Не надо пренебрегать профилактической диагностикой и ремонтными работами. Не забывайте, что правильная и надежная работа любого инструмента – залог Вашей безопасности. Окончательная стоимость (цена) необходимого ремонта бензинового или аккумуляторного опрыскивателя (распылителя) во многом зависит от от прайс-листа производителя на запасные части и согласовывается с заказчиком по телефону, после проведенной мастером диагностики неисправности.

Стоимость ремонта опрыскивателей и распылителей от 500 руб.

| Наименование работ по ремонту бензиновых опрыскивателей (распылителей) | Стоимость услуг, руб.* |

| Регулировка карбюратора | 1900-2300 руб. |

| Замена стартера | 1100 руб. |

| Ремонт стартера | 900-1300 руб. |

| Замена свечи зажигания | 100 руб. |

| Замена карбюратора | 1700 руб. |

| Замена катушки зажигания | 900 руб. |

| Регулировка зажигания | 1100 руб. |

| Замена троса управления газом | 1300 руб. |

| Регулировка троса управления газом | 500 руб. |

| Замена воздушного фильтра | 100 руб. |

| Комплексное техническое обслуживание (работы) | от 1900 руб. (от модели) |

| Наименование работ по ремонту аккумуляторных опрыскивателей (распылителей) | Стоимость услуг, руб.* |

| Замена кабеля электропитания | 1100 руб. |

| Замена кнопки включения | 900 руб. |

| Замена приводного ремня | 900 руб. |

| Замена троса управления ходом | 1300 руб. |

| Регулировка троса управления ходом | 500 руб. |

| Комплексное техническое обслуживание (работы) | от 1100 руб. (от модели) |

Подготовка к притирке распылителя

А). Проверка форсунок Читать далее: Основные неисправности форсунки

6.4.6 Подготовка к притирке распылителя

Операцию по притирке приходится производить при каждой плановой ревизии форсунок и тем более при наличии отказов. Используемые при этом приемы и продолжительность операций зависят от состояния зоны уплотнения. В любом случае форсунка разбирается, детали очищают, промывают чистым дизельным топливом, а осушают сжатым воздухом.

Если на игле имеются лаковые отложения, то их необходимо предварительно удалить соответствующими препаратами типа “Sicloe”. До начала операций по притирке необходимо выяснить состояние и местоположение уплотняющего пояска на игле. Для этого на конус иглы в месте несколько выше зоны конца седла тонко заточенной спичкой или иголкой нанести 3-4 капельки притирочной пасты (рис. 6.4.8). Вставить иглу в корпус распылителя и легкими вращательными движениями (без ударов и сильных нажимов) притирать иглу 15-30 секунд. Извлечь иглу, удалить притирочную пасту с конуса иглы и седла. Развести на масле притирочную пасту и нанести снова 3-4 капельки, но уже ближе к месту предполагаемого пояска и притирать иглу с легким нажимом 5-10 сек. Снова очистить иглу и седла и приступить к осмотру с более детальным выяснением состояния и местоположения пояска. Прежде чем приступить к притирке необходимо уяснить и в дальнейшем соблюдать несколько основных правил:

· Фирма “Зульцер” рекомендует использовать карборундовые пасты зернистостью не ниже 500 (это на уровне марок 3А, 4А класса “Very fine”). Этому условию соответствует отечественная паста Государственного оптического института (ГОИ) светло-зеленого цвета (тонкая).

· Избегать попадания пасты на цилиндрическую направляющую часть иглы и отверстия при заводке иглы в корпус и обратно, а так же при чистке седла; Наличие там пасты при притирке приведет к увеличению зазора и необходимости забраковать распылитель. При чистке седла соблюдать указания изготовителя, приведенные в инструкции (использовать деревянные палочки с плотно обтянутой тканью и т. п.).

· В процессе притирки не производить сильных нажимов и ударов, что приведет к царапанию и повреждению поверхностей абразивами. Необходимый эффект притирки со снятием долей микрометров происходит за счет окисления поверхности находящейся в пасте олеиновой кислотой. Мелкие абразивы легко снимают окисленные слои даже при легком воздействии без повреждения чистых поверхностей, которые тут снова окисляются. (Этот процесс называется коррозионно-механическим износом и по форме похож на поведение самополирующих красок, покрывающих подводную часть корпуса. Под действием струй воды тонкие слои краски отделяются вместе с прилипшими микроорганизмами, обеспечивая постоянную чистоту и гладкость наружной обшивки).

· Пасту наносить всегда ниже формируемого пояска уплотнения, создавая тем самым повышенный износ нижележащих поверхностей, создавая раскрытие зазора к низу и продвижение контактной зоны вверх к основанию конуса. По мере притирки паста поднимается вверх и распределяясь по увеличивающейся площади, ее плотность и агрессивность уменьшаются, а абразивные частицы измельчаются (рис. 6.4.9). Поэтому чем выше находятся слои, тем меньше скорость износа, что и обеспечивает сохранение клинового зазора.

· Каждый раз наносить пасту малыми дозами, препятствуя тем самым попаданию свежей (агрессивной) пасты на формируемый поясок и вышележащие поверхности. Необходимую агрессивность в зоне притирки обеспечивают частой сменой пасты с удалением отработанной (по 15-30 сек.).

· Нельзя допускать увеличения длительности работы на одной порции пасты до 3-5 минут, (как указано в некоторых рекомендациях). За длительное время нагреваясь паста высыхает, теряет агрессивность и только царапает, а не полирует поверхность. Скорость износа падает, а качество поверхностей ухудшается. По этой же причине нельзя использовать старую, подохшую пасту. Если даже разбавить ее маслом агрессивность восстановить не удастся.

Указанных выше правил следует придерживаться при всех операциях с использованием притирочных паст, чтобы избежать ошибок, ведущих к нерациональной затрате времени и повреждению поверхностей.

Рис. 6.4.8 Рис. 6.4.9

6.4.7 Притирка иглы и седла

После выявления состояния запирающего пояска возможны несколько вариантов дальнейших действий.

Вариант 1.

Уплотняющий поясок занимает правильное положение на переходе конуса в цилиндрическую часть, но его ширина увеличена и нижняя кромка четко не просматривается. Задача притирки сводится к уменьшению ширины пояска у форсунок к МОД до 0,1-0,2 мм с приданием четкого очертания нижней границы (для СОД оптимальная ширина пояска может быть на уровне 0,3-0,5 мм). Для этого притирочную пасту 3-4 точками наносят несколько ниже проявившегося блестящего пояска (рис. 6.4.10). Вставить иглу в корпус и легкими вращательными движениями (2-3 оборота всего)

Рис 6.4.10 равномерно распределить пасту по обрабатываемым поверхностям. Далее провести короткую притирку (15-30 сек.) вращательно ударными движениями. Вытащить иглу и тщательно очистить поверхности.

Нанести снова 3-4 точки уже на самую границу пояска и легкими вращательными движениями (без ударов) провести притирку 5-10 сек. Снова извлечь иглу, очистить ее и седло и осмотреть. Если пара не сильно изношена, то этого бывает достаточно для формирования нужной ширины пояска. Если нет, то операцию повторяют до получения нужного результата. Пара промывается, осушается, собирается.

Примечание. Некоторые специалисты предпочитают окончательную доводочную операцию производить без пасты на масле. При этом происходит выглаживание пояска

без износов- поясок “набивается”.

Вариант 2.

Уплотняющий поясок несколько смещен вниз от основания конуса (рис.6.4.11). На первом этапе задача сводится к смещению пояска вверх в нужную зону для чего пасту наносят ниже кромки пояска и также интервалами 15-30 сек. Производить притирку и замену пасты. Если паста после притирки равномерно распределена по поверхности, то это указывает на отсутствие искажения формы конусов и поясок довольно

Рис.6.4.11 Рис.6.4.12 быстро будет перемещаться вверх к основанию, а окончательную его доводку проводят по варианту 1. Если же игла притиралась многократно, то не исключено, что на конусе под пояском имеется впадина. Такую ситуацию можно отличить по неравномерному распределению пасты после притирочных операций: выступающий поясок будет светлым, а впадина со скопившейся в ней пастой будет выглядеть темной полосой (рис.6.4.12). Ситуация осложняется и потребует большего времени или даже проверки формы седла и его исправления. При достаточной квалификации исполнителя выступ на конусе иглы, на котором находится поясок, можно убрать тонким (мелким) бруском, установив иглу на станок (снять всего 0,01-0,02 мм). После этого притирку повторить.

Вариант 3.

Поясок на игле смещен вниз и притиркой по седлу его не удается исправить. Требуется проверка формы седла в корпусе. Если выяснится нарушение формы седла, то после ее исправления притирку можно повторить по варианту 2.

Проверку и исправление формы седла производят с помощью, притира аналогичного по форме и размерам игл, и отличающегося от нее увеличенным углом конуса (60 градусов 30 минут вместо 60 градусов) и уменьшенным диаметром цилиндрической направляющей части (так, для дизеля RND 68 рекомендуемый диаметр 11,50 мм). В судовых условиях его невозможно изготовить с такой точностью по углу конуса и необходимо сделать заказ на его изготовление. При этом обязательно нужно указать матери: серый чугун СЧ22; СЧ28 (cast iron).

Выбор материала притира мотивирован тем, что он должен быть мягче притираемых поверхностей. (Так для обработки посадочного гнезда под форсунку в стальной цилиндрической крышке притир изготовляют из более мягкого материала бронзы). К тому же серый чугун обладает антизадирными свойствами и не подвержен пластическим деформациям в следствии нулевой пластичности. Поэтому и проверочные плиты делают чугунными. Требование к пониженной твердости по отношению к обрабатываемой поверхности обусловлено тем, что при притирке абразивы способны внедряться в более мягкую поверхность и образуют вместе с нею нечто наподобие абразивного камня. Такая поверхность царапает более твердую, а сама защищена от износа и искажения формы. Как производится обработка седла распылителя чугунным притиром подробно описано в инструкциях к двигателям модификаций RND и RTА фирмы “Зульцер”.

Если причина затрудненной притирки иглы оказалась в изношенности седла, то после исправления его формы операцию можно повторить.

А). Проверка форсунок Читать далее: Основные неисправности форсунки

Информация о работе «Судовой двигатель внутреннего сгорания L21/31»

Раздел: Транспорт Количество знаков с пробелами: 82455 Количество таблиц: 3 Количество изображений: 17

Продолжительность и порядок ремонта опрыскивателей и распылителей

Заказы по ремонту опрыскивателей и распылителей выполняются строго в срок — от 1 до 5 рабочих дней*, поэтому нашим клиентам не надо долго ожидать ремонта своего опрыскивателя. Плюс ко всему, у нас практически всегда есть в наличии необходимые запчасти, поэтому ремонт происходит быстро и четко. А даже если ремонт сложный и нужной запчасти не найдется у нас на складе мы в кратчайшие сроки доставим эту запчасть и отремонтируем ваш опрыскиватель. Но иногда время ожидания поставки может растянуться до 1 месяца. В таком случае сервисный инженер обязательно предупредит Вас заранее. Однако, не беспокойтесь — это происходит достаточно редко!

Работа с нами делится на 5 простых шагов:

- Вы привозите свой опрыскиватель в Servy

- Мы оперативно диагностируем его за 1 рабочий день

- Звоним Вам, описываем неисправность, стоимость и сроки ремонта

- Вы соглашаетесь/отказываетесь от сервисного обслуживания

- И наконец забираете свою технику! Well done!

Гарантия на ремонт опрыскивателей и распылителей

Сервисный центр Servy уверен в качестве выполнения своих работ. Мы используем только оригинальные запасные части. Поэтому мы предоставляем гарантию на свои работы по ремонту и обслуживанию бензиновых и аккумуляторных опрыскивателей и распылителей на срок 90 дней. Если же ваш опрыскиватель или распылитель сломаются повторно мы всегда устраним недостатки бесплатно. Мы тщательно следим за степенью профессионализма наших специалистов, поэтому мастера ежегодно посещают курсы повышения своей квалификации, тренинги и семинары, устраиваемые компаниями, которые являются лидерами по продаже разнообразного инструмента. Мы ориентируемся на запросы профессионалов, поэтому наши услуги полностью отвечают даже самым высоким требованиям. Обращайтесь и убедитесь в этом сами!

Ремонт форсунок

Текущее обслуживание или капитальный ремонт форсунок дизельных двигателей предпочтительно поручить квалифицированным специалистам — они смогут провести восстановление и регулировку детали на высокоточных автоматизированных стендах. Однако определённый комплекс ремонтных процедур можно провести и в кустарных условиях без использования сложной аппаратуры.

Необходимые инструменты и материалы

Для проведения самостоятельного обслуживания распылителей дизельного мотора автовладельцу потребуются:

- набор рожковых или накидных ключей;

- отвёртки под прямой и крестовый шлиц;

- чистая сухая ветошь;

- максиметр;

- промывочная жидкость для ДДВС.

Рекомендуется проводить работы в сухом и освещённом, защищённом от пыли гараже.

Демонтаж форсунки

Диагностика дизельных форсунок и их обслуживание подразумевают снятие распылителей с ДВС. Перед началом работ рекомендуется тщательно вымыть двигатель и моторный отсек, чтобы избежать попадания мусора, инородных частиц. С особым пристрастием нужно промыть ГБЦ. На трубки высокого давления необходимо нанести разметку, которая поможет не запутаться при обратной сборке.

Перед снятием необходимо закрыть штуцеры форсунок (используйте пластиковые колпачки) во избежание загрязнений. Для демонтажа распылителей не рекомендуется использовать обычные рожковые ключи — неопытный ремонтник может сорвать резьбу с форсунок. Если должная квалификация отсутствует, используйте накидные ключи и инструмент — «головку» с длинной ручкой.

Удалив форсунки из отверстий, просушите их и уберите наружные загрязнения ветошью. В отверстия форсунок заложены уплотнительные кольца. При ремонте деталей впрыска они заменяются на новые в обязательном порядке. Не допускайте, чтобы грязь с колечек попадала в систему впрыска во время снятия.

Проверка работоспособности форсунки

Существует несколько методов проверки работоспособности распылителя. Проще всего проверить форсунку на работающем моторе:

- Запустите «движок» на холостом ходу.

- Начинайте поочерёдно выкручивать распылители один за другим.

- Если после снятия работа мотора ухудшилась, то удалённая форсунка исправна и её нужно вернуть на место.

- Методом исключения Вы найдете форсунку, демонтаж которой не изменит режим работы ДДВС. Это и будет сломанное устройство.

Можно для диагностики использовать мультиметр. Заранее необходимо скинуть клеммы АКБ и отключить проводку форсунок, после чего «чекнуть» прибором каждую деталь. На форсунках высокого сопротивления значения прибора будут находиться в диапазоне 11 — 17 ом; при низком импедансе мультиметр покажет до 5 ом.

Большим преимуществом будет наличие максиметра. Прибор способен показать текущее давление, при котором срабатывает распылитель. Также поможет выявить дефекты, касающиеся угла распыления и конфигурации струи впрыска.

Устранение возможных неисправностей

Неисправную форсунку необходимо осмотреть. Сначала ищем наличие протечек в корпусе детали. Если таковых нет, приступаем к разборке детали. Крепим деталь в тисках и аккуратным простукиванием выбиваем распылитель. Далее нужна тщательная чистка: вымачиваем части форсунки в солярке или растворителе для удаления нагара. Снимаем гарь и отложения мелкой стальной тёркой. После завершения чистки нужно проверить форсунку на максиметре. Если достигнуты оптимальные параметры впрыска, устройство готово к установке в мотор.

В иных случаях необходимо полностью заменить распылитель на дефектной форсунке. При установке новой запчасти тщательно удалите всю заводскую смазку, иначе устройство не будет работать.

Если форсунка продолжает «лить» даже после замены распылителя и тщательной чистки, обратите внимание на работоспособность пружины со штифтом — возможно, они изношены. https://www.youtube.com/embed/OzXKpVukCLc

Для чистки распылителя пользуйтесь компрессором — напор воздуха выбьет труднодоступную грязь.

Установка форсунки

До демонтажа устройства сделайте метки маркером на всех деталях, чтобы избежать путаницы. Особенно внимательно размечайте шланги высокого давления. Форсунка вкручивается от руки насколько хватит сил. Дальнейшая затяжка выполняется ключом-динамометром. Значения затяжки указываются в руководстве по эксплуатации мотора. Когда установите форсунку, выкачайте воздух из топливной системы. На современных авто для этого достаточно несколько раз крутануть стартер; либо воспользуйтесь насосом ручной подкачки (при наличии).

Виды опрыскивателей и распылителей принимаемые в ремонт

Садовый опрыскиватель – это очень важный инструмент для каждого садовода. Распылить воду, пестициды и удобрения – с этими и многими другими задачами успешно справляется данное устройство. Плюс ко всему, многие современные приборы оснащены специальными приспособлениями, способными разбрасывать зерна и гранулированные удобрения. Следует подробнее остановиться и рассмотреть принцип работы опрыскивателей, поскольку чтобы понять, как происходит ремонт данных устройств, нужно понимать, как данный агрегат функционирует. Необходимо сказать, что опрыскиватели, предназначенные для быстрого орошения, формируют мелкодиспенсерсный туман. Специальные суспензии и эмульсии обязательно приведут сад в порядок и будут оберегать ягоды, цветы, овощи и фрукты от различных вредителей с помощью этого уникального тумана, способного распространяться на расстояние до пятнадцати метров. Садовые опрыскиватели бывают разных классов. При этом объем их баков может варьироваться в диапазоне от 10 до 20 л. Принцип работы устройства достаточно прост: мотор создает в колбе давление. Благодаря этому распыляются необходимые для растений суспензии и эмульсии. В нашем специализированном сервисном центре в Москве Вы можите отремонтировать любые виды опрыскивателей, такие как: бензиновые (распылитель) — оснащены компактными бензиновыми двигателями, аккумуляторные — работаю от портативной батареи, ранцевые — транспортировка опрыскивателя осуществляется оператором за плечами (в конструкции предусмотренны лямки), переносные — возможно переносить опрыскиватель с места на место ручным способом. У каждого из перечисленных видов есть свои полюсы и минусы в эксплуатации. Например: аккумуляторные опрыскиватели менее шумны и дешевле и легче бензиновых, бензиновые мощнее и более мобильны, ранцевые — компактные и эргономичные.

Бензиновый опрыскиватель распылитель Аккумуляторный опрыскиватель Ранцевый опрыскиватель Переносной опрыскиватель

Но, к сожалению, и бензиновые, и аккумуляторные опрыскиватели, такие полезные, и удобные садовые помощники могут сломаться. Не стоит огорчаться и бежать покупать новую навороченную модель, мы готовы помочь Вам и починить любой опрыскиватель в Москве в сервисном ! У нас работают только профессиональные инженеры, которые быстро определят и устранят неисправность вашей техники, в самые кратчайшие сроки, и за умеренную плату, которая будет в разы меньше стоимости нового агрегата. Безусловно для долгой надежной работы любая садовая техника нуждается в своевременном обслуживании и ремонте и опрыскиватели и распылитель не исключение. Следует подчеркнуть, что ремонт садовых опрыскивателей – это важное направление нашей работы, поэтому наши мастера знают про ремонт данных аппаратов практически все, и даже немного больше. Специалисты отлично знакомы с разными моделями: простыми и более сложными, от отечественных и иностранных изготовителей, с большим выбором «примочек» и со скромным функционалом. Мы гарантируем, что наших специалистов не озадачит ни одна поломка, поскольку каждый из них уже много лет занимается ремонтом, и отлично знает все тонкости данной работы.

Возможные неисправности дизельных форсунок

Наиболее частой причиной неисправности является нарушение плотности посадки иглы в направляющей втулке форсунки. Если ее значение уменьшено, то через новый зазор протекает большое количество топлива. В частности, для нового инжектора допускается утечка в объеме не более 4% от рабочего топлива, которое попадает в цилиндр. В целом же, количество топлива из форсунок должно быть одинаковым. Обнаружить утечку топлива на форсунке можно следующим образом:

- найти информацию о том, какое давление должно быть при открытии иглы в форсунке (для каждого двигателя он будет различным);

- снять форсунку и установить ее на испытательный стенд;

- создать заведомо высокое давление на форсунке;

- с помощью секундомера измерить время, через которое давление упадет на 50 кгс/см2 (50 атмосфер) от рекомендуемого.

Проверка форсунки на стенде

Это время также прописано в технической документации к двигателю. Обычно для новых форсунок оно составляет от 15 секунд и более. Если форсунка поношенная, то это время может сократиться до 5 секунд. Если время меньше 5 секунд, значит форсунка уже находится в нерабочем состоянии. Дополнительную информацию о том, как ремонтировать дизельные форсунки (выполнять замену распылителей) вы можете почитать в дополнительном материале.

При износе седла клапана форсунки (не держит требуемого давление и происходит чрезмерный слив) ремонт бесполезен, обойдется больше половины стоимости новой (а это около 10 тыс. руб).

Иногда дизельный инжектор может давать небольшую или обильную течь горючего. И если во втором случае необходим лишь ремонт и полная замена форсунки, то в первом случае можно обойтись собственным силами. В частности, необходимо притереть иглу к седлу. Ведь основная причина подтекания — нарушение уплотнения на торце иглы (другое название — уплотняющий конус).

Замена одной иглы в форсунке без замены направляющей втулки не рекомендуется, поскольку они подгоняются друг под друга с высокой точностью.

Для удаления подтекания дизельной форсунки зачастую используют тонкую шлифовальную пасту ГОИ, которую разводят с керосином. Во время притирки необходимо следить за тем, чтобы паста не попала в зазор между иглой и втулкой. По окончании работ все элементы промывают в керосине или солярке без примесей. После этого нужно обдуть их сжатым воздухом из компрессора. После сборки вновь проверить на наличие течи.

Выводы

Частично вышедшие из строя форсунки являются не критичной, однако весьма неприятной поломкой. Ведь их неправильная работа ведет к значительной нагрузке на другие узлы силового агрегата. В целом же, машину при забитых или ненастроенных форсунках эксплуатировать можно, однако желательно как можно быстрее выполнить ремонт. Это позволит сохранить в работоспособном состоянии двигатель автомобиля, что избавит вас от еще больших денежных расходов. Так что при проявлении первых же симптомов нестабильной работы форсунок на вашем дизельном автомобиле рекомендуем хотя бы элементарным способом проверить работоспособность форсунки, которую как видите вполне под силу сделать каждому в домашних условиях.

Типичные поломки опрыскивателей и распылителей

Опрыскиватели и распылитель могут ломаться по различным поводам, и чаще всего поломки происходят по следующим причинам*

:

- Бензиновый опрыскиватель (распылитель) не заводится, отсутствует искро-образование причины: неисправна свеча зажигания, неисправна катушка зажигания (магнето), повреждение деталей ручного стартера, засор топливной системы, износ цилиндро-поршневой группы;

- Глохнет садовый опрыскиватель, возможные причины: засор топливной системы (отсутствует подача топлива), износ цилиндро-поршневой группы, разрегулирован карбюратор, засор воздушного фильтра;

- Бензиновый опрыскиватель не распыляет жидкость, основные причины: засор бака или пистолета, разрыв трубок.

- Аккумуляторный опрыскиватель не включается — причины: поврежден аккумулятор, не исправен выключатель, не исправен электродвигатель;

- Аккумуляторный опрыскиватель не распыляет жидкость, основные причины: засор бака или пистолета, разрыв трубок.

Сервисный центр Servy не первый год ремонтирует опрыскиватели и распылитель и поэтому можно выделить основные причины вышеперечисленных поломок. Среди них: ненадлежащей эксплуатация (не проводится техническое обслуживание), несвоевременная чистка и промывка опрыскивателя, использование не качественной бензо-смеси (масло и бензин) или не рекомендованного топлива или не правильная зарядка аккумулятора от электро сети, использование не рекомендованных форсунок и распылителей, многочасовая бесперебойная работа опрыскивателя, механические повреждения агрегатов устройства. Однако все поломки при правильном и профессиональном подходе легко поддаются ремонту специалистами сервисного центра Servy. Мы отлично знаем, насколько трудно жителям нашей столицы найти сервисный центр, который выполнял бы качественный ремонт опрыскивателей и другой садовой техники, не говоря уже о юридических фирмах (ландшафтных бюро, хозяйствах, компаниях по благоустройству территорий). Теперь это место Вам известно. Ремонт, сделанный в сервисном обязательно приятно удивит владельцев любых опрыскивателей. Наши опытные и квалифицированные мастера выполнят работу быстро и точно. Мы понимаем, что жителям столицы и Подмосковья тяжело совладать со временем, поскольку многим из клиентов за день необходимо успеть побывать во многих местах. Мы искренне уважаем клиентов и ценим их драгоценное время, поэтому ремонт опрыскивателей у нас всегда производится строго в оговоренный срок.

Устройство и принцип работы насос – форсунки

Форсунка представляет собой металлическую трубку со специальные сечением, предназначенным для распыления топливной смеси. Впервые и по сей день, такое устройство применяется на дизельных двигателях, где важны такие важные параметры, как экономичность мотора, низкий уровень его шума и малая токсичность выхлопных газов.

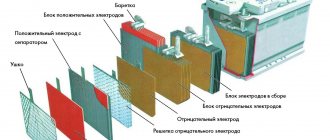

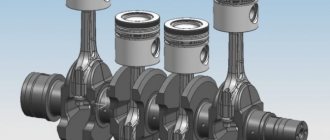

Насос форсунка устанавливается над каждым цилиндром и имеет одинаковое строение. В ее состав обычно входят: запорный поршень, специальный плунжер, игла распылительного устройство, обратный и управляющий клапана и пружина распылительного устройства.

Плунжер представляет собой деталь, которая создает определенное давление внутри форсунки. Накачка происходит во время поступательного движения плунжера. Для этого на распределительном валу имеются специальные кулачки, которые в определенные моменты времени воздействуют на плунжер и приводят его в действие.

Управляющий клапан открывается наравне с движением плунжера и пропускает топливо в камеру сгорания. Конструкция клапана подбирается таким образом, чтобы дизельное топливо в обязательном порядке подалось в распыленном виде. Так оно сгорает эффективнее и экономнее. По принципу действия управляющие клапаны можно разделить на электромагнитные и пьезоэлектрические. Пьезоэлектрические клапана являются самыми эффективными, так как работают быстро и не допускают образование излишков топлива, а также его голодание в определенных участках системы впрыска. Основным элементом любого управляющего клапана является его игла, которая, как раз и отвечает за быстродействие системы.

Пружина распылителя устанавливается для обеспечения плотной посадки иглы. Усилие пружины, обычно, дополняется давлением топлива, созданным в топливном насосе высокого давления. Для этого, на противоположной стороне пружины устанавливается специальный запорный поршень, который и давит на нее под действием топлива.

Управление любой насос — форсункой обеспечивается при помощи электронного блока управления двигателем. ЭБУ получает различные показания со всех датчиков, анализирует их и на основе полученных данных открывает или закрывает форсунки в определенные моменты времени.

Принцип работы:

- Предварительный впрыск. В этот момент специальный кулачок ГРМ воздействует на плунжер, заставляя его двигаться вниз. Смесь топлива с воздухом переходит в каналы форсунки и обратный клапан закрывается. Плунжер создает давление, составляющее 13 мПа, и в этот момент срабатывает управляющий клапан форсунки, который пропуска смесь под давлением в камеру сгорания. В последний момент открывается входной клапан, и новая порция топлива попадает в каналы форсунки. В это же время, внутри элемента снижается топливное давление.

- Основной впрыск. На этом этапе плунжер снова опускается вниз, управляющий клапан закрывается, но в форсунке создается давление уже в 30 мПа. На этот раз топливо подается под большим давлением, что обеспечивает его эффективное сжатие и сгорания в рабочей камере. Каждый последующий процесс сжатия сопровождается увеличением давления внутри форсунки. Максимальное значение составляет 220 мПа. Окончание данного этапа происходит точно так же, как и при предварительном впрыске топлива.

- Дополнительный впрыск. Он заключается в очистке всех элементов форсунки от следов сажи и копоти. Дополнительный впрыск осуществляется сразу же после основного. Все действия по впрыску осуществляются так же, как и при основном этапе. По-другому такое явление называют еще двойным впрыском топлива.