В настоящее время на ТС применяются в основном четырехтактные поршневые ДВС.

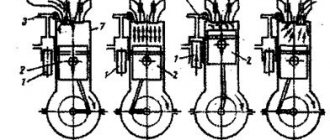

Одноцилиндровый двигатель (рис. а) содержит следующие основные детали: цилиндр 4, картер 2, поршень 6, шатун 3, коленчатый вал 1 и маховик 14. Одним своим концом шатун соединяется шарнирно с поршнем при помощи поршневого пальца 5, а другим концом — также шарнирно с кривошипом коленчатого вала.

При вращении коленчатого вала происходит возвратно-поступательное движение поршня в цилиндре. За один оборот коленчатого вала поршень совершает по одному ходу вниз и вверх. Изменение направления движения поршня происходит в мертвых точках — верхней (ВМТ) и нижней (НМТ).

Верхней мертвой точкой называется самое удаленное от коленчатого вала положение поршня (крайнее верхнее при вертикальном расположении двигателя), а нижней мертвой точкой — самое близкое к коленчатому валу положение поршня (крайнее нижнее при вертикальном расположении двигателя).

Рис. Принципиальная схема (а) одноцилиндрового четырехтактного поршневого двигателя внутреннего сгорания и его схема (б) для определения параметров: 1 — коленчатый вал; 2 — картер; 3 — шатун; 4 — цилиндр; 5 — поршневой палец; 6 — поршень; 7 — впускной клапан; 8 — впускной трубопровод; 9 — распределительный вал; 10 — свеча зажигания (бензиновые и газовые двигатели) или топливная форсунка (дизели); 11 — выпускной трубопровод; 12 — выпускной, клапан; 13 — поршневые кольца; 14 — маховик; D — диаметр цилиндра; r — радиус кривошипа; S — ход поршня

Расстояние S (рис. б) между ВМТ и НМТ называется ходом поршня. Его рассчитывают по формуле:

S = 2r, где r — радиус кривошипа коленчатого вала.

Ходом поршня и диаметром цилиндра D определяются основные размеры двигателя. В транспортных двигателях отношение S/D составляет 0,7 —1,5. При S/D < 1 двигатель называется короткоходным, а при S/D > 1 — длинноходным.

При перемещении поршня вниз из ВМТ в НМТ объем над ним изменяется от минимального до максимального. Минимальный объем цилиндра над поршнем при его положении в ВМТ называется камерой сгорания. Объем цилиндра, освобождаемый поршнем при его перемещении из ВМТ в НМТ, называется рабочим. Сумма рабочих объемов всех цилиндров представляет собой рабочий объем двигателя. Выраженный в литрах, он называется литражом двигателя. Полный объем цилиндра определяется суммой его рабочего объема и объема камеры сгорания. Этот объем заключен над поршнем при его положении в НМТ.

Важной характеристикой двигателя является степень сжатия, определяемая отношением полного объема цилиндра к объему камеры сгорания. Степень сжатия показывает, во сколько раз сжимается поступивший в цилиндр заряд (воздух или топливо-воздушная смесь) при перемещении поршня из НМТ в ВМТ. У бензиновых двигателей степень сжатия составляет 6 — 14, а у дизелей — 14 — 24. Принятая степень сжатия во многом определяет мощность двигателя и его экономичность, а также существенно влияет на токсичность отработавших газов.

Работа поршневого ДВС основана на использовании давления на поршень газов, образующихся при сгорании в цилиндре смесей топлива и воздуха. В бензиновых и газовых двигателях смесь воспламеняется от свечи зажигания 10, а в дизелях — вследствие сжатия. Различают понятия горючей и рабочей смесей. Горючая смесь состоит из топлива и чистого воздуха, а рабочая включает в себя также оставшиеся в цилиндре отработавшие газы.

Совокупность последовательных процессов, периодически повторяющихся в каждом цилиндре двигателя и обеспечивающих его непрерывную работу, называется рабочим циклом. Рабочий цикл четырехтактного двигателя состоит из четырех процессов, каждый из которых происходит за один ход поршня (такт), или пол-оборота коленчатого вала. Полный рабочий цикл осуществляется за два оборота коленчатого вала. Следует отметить, что в общем случае понятия «рабочий процесс» и «такт» не являются синонимами, хотя для четырехтактного поршневого двигателя они практически совпадают.

Поршень выполняет ряд важных функций:

- обеспечивает передачу механических усилий на шатун;

- отвечает за герметизацию камеры сгорания топлива;

- обеспечивает своевременный отвод избытка тепла из камеры сгорания

Работа поршня проходит в сложных и во многом опасных условиях – при повышенных температурных режимах и усиленных нагрузках, поэтому особенно важно, чтобы поршни для двигателей отличались эффективностью, надежностью и износостойкостью. Именно поэтому для их производства используются легкие, но сверхпрочные материалы – термостойкие алюминиевые или стальные сплавы. Поршни изготавливаются двумя методами – литьем или штамповкой.

Как функционирует и из чего состоит?

Поршневой двигатель внутреннего сгорания имеет сложное строение и состоит из:

- Корпуса, включающего в себя блок цилиндров, головку блока цилиндров;

- Газораспределительного механизма;

- Кривошипно-шатунного механизма (далее КШМ);

- Ряда вспомогательных систем.

КШМ является связующим звеном между энергией выделяемой при сгорании топливо-воздушной смеси (далее ТВС) в цилиндре и коленвалом, обеспечивающим движение автомобиля. Газораспределительная система отвечает за газообмен в процессе функционирования агрегата: доступ атмосферного кислорода и ТВС в двигатель, и своевременное выведение газов, образовавшихся во время горения.

Устройство простейшего поршневого двигателя

Вспомогательные системы представлены:

- Впускной, обеспечивающей поступление кислорода в двигатель;

- Топливной, представленной системой впрыска топлива;

- Зажигание, обеспечивающее искру и воспламенение ТВС для двигателей, работающих на бензине (дизельные двигатели отличаются самовоспламенением смеси от высокой температуры);

- Системой смазки, обеспечивающую уменьшение трения и износа соприкасающихся металлических деталей с помощью машинного масла;

- Системой охлаждения, которая не допускает перегрева рабочих деталей двигателя, обеспечивая циркуляцию специальных жидкостей типа тосол;

- Выпускной системой, обеспечивающей выведение газов в соответствующий механизм, состоящей из выпускных клапанов;

- Системой управления, обеспечивающей наблюдение за функционирование ДВС на уровне электроники.

Основным рабочим элементом в описываемом узле считается поршень двигателя внутреннего сгорания, который и сам является сборной деталью.

Требования к поршню мотора

- Поршень, перемещаясь в цилиндре, позволяет расширяться сжатым газам, продукту горения топлива, и совершать механическую работу. Он должен быть устойчивым к высокой температуре, давлению газов и надежно уплотнять канал цилиндра.

- Отвечать требованиям пары трения с целью минимизировать механические потери и износ.

- Испытывая нагрузки со стороны камеры сгорания и реакцию от шатуна, должен выдерживать механическое воздействие.

- Совершая возвратно-поступательное движение с высокой скоростью, должен как можно меньше нагружать кривошипно-шатунный механизм инерционными силами.

Экстремальные условия обуславливают материал изготовления поршней

Поршень эксплуатируется в экстремальных условиях, характерными чертами которых являются высокие: давление, инерционные нагрузки и температуры. Именно поэтому к основным требованиям, предъявляемым материалам для его изготовления относят:

- высокую механическую прочность;

- хорошую теплопроводность;

- малую плотность;

- незначительный коэффициент линейного расширения, антифрикционные свойства;

- хорошую коррозионную устойчивость.

Требуемым параметрам соответствуют специальные алюминиевые сплавы, отличающиеся прочностью, термостойкостью и легкостью. Реже в изготовлении поршней используются серые чугуны и сплавы стали. Поршни могут быть:

- литыми;

- коваными.

В первом варианте их изготовляют путем литья под давлением. Кованые изготовляются методом штамповки из алюминиевого сплава с небольшим добавлением кремния (в среднем, порядка 15 %!), что значительно увеличивает их прочность и снижает степень расширения поршня в диапазоне рабочих температур.

Рекомендуем: Как устроен и как работает двигатель внутреннего сгорания?

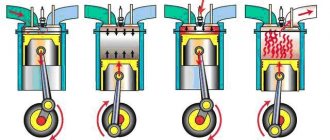

Рассмотрим рабочий цикл бензинового двигателя

Первый такт рабочего цикла — впуск. Поршень перемещается из ВМТ в НМТ, при этом впускной клапан 7 открыт, а выпускной 12 закрыт, и горючая смесь под действием разрежения поступает в цилиндр. Когда поршень достигает НМТ, впускной клапан закрывается, и цилиндр оказывается заполненным рабочей смесью. У большинства бензиновых двигателей горючая смесь формируется вне цилиндра (в карбюраторе или впускном трубопроводе 8).

Следующий такт — сжатие. Поршень перемещается обратно из НМТ в ВМТ, сжимая рабочую смесь. Это необходимо для ее более быстрого и полного сгорания. Впускной и выпускной клапаны закрыты. Степень сжатия рабочей смеси во время такта сжатия зависит от свойств применяемого бензина, и в первую очередь от его антидетонационной стойкости, характеризуемой октановым числом (у бензинов оно составляет 76 — 98). Чем выше октановое число, тем больше антидетонационная стойкость топлива. При чрезмерно высокой степени сжатия или низкой антидетонационной стойкости бензина может произойти детонационное (в результате сжатия) воспламенение смеси и нарушиться нормальная работа двигателя. К концу такта сжатия давление в цилиндре возрастает до 0,8… 1,2 МПа, а температура достигает 450…500°С.

За тактом сжатия следует расширение (рабочий ход), когда поршень из ВМТ перемещается обратно вниз. В начале этого такта, даже с некоторым опережением, горючая смесь воспламеняется от свечи зажигания 10. При этом впускной и выпускной клапаны закрыты. Смесь сгорает очень быстро с выделением большого количества теплоты. Давление в цилиндре резко возрастает, и поршень перемещается до ЦМТ, приводя во вращение через шатун 3 коленчатый вал 1. В момент сгорания смеси температура в цилиндре повышается до 1800… 2 000 °С, а давление — до 2,5…3,0 МПа.

Последний такт рабочего цикла — выпуск. В течение этого такта впускной клапан закрыт, а выпускной открыт. Поршень, перемещаясь вверх от НМТ к ВМТ, выталкивает оставшиеся в цилиндре после сгорания и расширения отработавшие газы через открытый выпускной клапан в выпускной трубопровод 11. Затем рабочий цикл повторяется.

Рабочий цикл дизеля имеет некоторые отличия от рассмотренного цикла бензинового двигателя. При такте впуска по трубопроводу 8 в цилиндр поступает не горючая смесь, а чистый воздух, который во время следующего такта сжимается. В конце такта сжатия, когда поршень подходит к ВМТ, в цилиндр через специальное устройство — форсунку, ввернутую в верхнюю часть головки цилиндра, под большим давлением впрыскивается дизельное топливо в мелкораспыленном состоянии. Соприкасаясь с воздухом, имеющим вследствие сжатия высокую температуру, частицы топлива быстро сгорают. Выделяется большое количество теплоты, в результате чего температура в цилиндре повышается до 1700…2000 °С, а давление — до 7…8 МПа. Под действием давления газов поршень перемещается вниз — происходит рабочий ход. Такты выпуска у дизеля и бензинового двигателя аналогичны.

Для того чтобы рабочий цикл в двигателе происходил правильно, необходимо согласовать моменты открытия и закрытия его клапанов с частотой вращения коленчатого вала. Это осуществляется следующим образом. Коленчатый вал с помощью зубчатой, цепной или ременной передачи приводит во вращение еще один вал двигателя — распределительный 9, который должен вращаться вдвое медленнее коленчатого. На распределительном валу имеются профилированные выступы (кулачки), которые непосредственно или через промежуточные детали (толкатели, штанги, коромысла) перемещают впускные и выпускные клапаны. За два оборота коленчатого вала каждый клапан, впускной и выпускной, открывается и закрывается только один раз: во время такта впуска и выпуска соответственно.

Уплотнение между поршнем и цилиндром, а также удаление со стенок цилиндра излишнего масла обеспечивают специальные поршневые кольца 13.

Коленчатый вал одноцилиндрового двигателя вращается неравномерно: с ускорением во время рабочего хода и замедлением при остальных, вспомогательных тактах (впуск, сжатие и выпуск). Для повышения равномерности вращения коленчатого вала на его конце устанавливают массивный диск — маховик 14, который во время рабочего хода накапливает кинетическую энергию, а в течение остальных тактов отдает ее, продолжая вращаться по инерции.

Однако несмотря на наличие маховика, коленчатый вал одноцилиндрового двигателя вращается недостаточно равномерно. В моменты воспламенения рабочей смеси картеру двигателя передаются значительные толчки, что быстро выводит из строя сам двигатель и детали его крепления. Поэтому одноцилиндровые двигатели применяются редко, в основном на двухколесных ТС. На других машинах устанавливают многоцилиндровые двигатели, которые обеспечивают более равномерное вращение коленчатого вала за счет того, что рабочий ход поршня в разных цилиндрах совершается неодновременно. Наиболее широкое распространение получили четырех-, шести-, восьми- и двенадцатицилиндровые двигатели, хотя на некоторых ТС используются также трех- и пятицилиндровые.

Многоцилиндровые двигатели обычно имеют рядное или V-образное расположение цилиндров. В первом случае цилиндры установлены в одну линию, а во втором — в два ряда под некоторым углом друг к другу. Этот угол для различных конструкций составляет 60… 120°; у четырех- и шестицилиндровых двигателей он обычно равен 90°. По сравнению с рядными V-образные двигатели такой же мощности имеют меньшую длину, высоту и массу. Нумерация цилиндров производится последовательно: сначала с передней части (носка) нумеруются цилиндры правой (по ходу движения машины) половины двигателя, а затем, также начиная с передней части, левой половины.

Равномерная работа многоцилиндрового двигателя достигается в том случае, если чередование рабочего хода в его цилиндрах происходит через равные углы поворота коленчатого вала. Угловой интервал, через который будут равномерно повторяться одноименные такты в разных цилиндрах, можно определить делением 720° (угол поворота коленчатого вала, при котором совершается полный рабочий цикл) на число цилиндров двигателя. Например, у восьмицилиндрового двигателя угловой интервал равен 90°.

Последовательность чередования одноименных тактов в разных цилиндрах называется порядком работы двигателя. Порядок работы должен быть таким, чтобы в наибольшей степени уменьшить отрицательное влияние на работу двигателя инерционных сил и моментов, возникающих из-за того, что поршни движутся в цилиндрах неравномерно и их ускорение меняется по величине и направлению. У четырехцилиндровых рядных и V-образных двигателей порядок работы может быть такой: 1 — 2 — 4 — 3 или 1 — 3 — 4—2, у шестицилиндровых рядных и V-образных двигателей — соответственно 1 — 5—3 — 6 — 2—4 и 1 — 4 — 2 — 5 — 3 — 6, а у восьмицилиндровых V-образных двигателей — 1 — 5 — 4 — 2— 6 — 3 — 7 — 8.

Рекомендуем: Кратко о прокате автомобилей

С целью более эффективного использования рабочего объема цилиндров и повышения их мощности в некоторых конструкциях поршневых двигателей осуществляют наддув воздуха с соответствующим увеличением количества впрыскиваемого топлива. Для обеспечения наддува, т. е. создания на входе в цилиндр избыточного давления, чаще всего применяют газотурбинные компрессоры (турбокомпрессоры). В этом случае для нагнетания воздуха используется энергия отработавших газов, которые, выходя с большой скоростью из цилиндров, вращают турбинное колесо турбокомпрессора, установленное на одном валу с насосным колесом. Кроме турбокомпрессоров применяют также механические нагнетатели, рабочие органы которых (насосные колеса) приводятся во вращение от коленчатого вала двигателя с помощью механической передачи.

Для лучшего наполнения цилиндров горючей смесью (бензиновые двигатели) или чистым воздухом (дизели), а также более полной их очистки от отработавших газов клапаны должны открываться и закрываться не в моменты нахождения поршней в ВМТ и НМТ, а с некоторым опережением или запаздыванием. Моменты открытия и закрытия клапанов, выраженные в градусах через углы поворота коленчатого вала относительно ВМТ и НМТ, называются фазами газораспределения и могут быть представлены в виде круговой диаграммы.

Впускной клапан начинает открываться во время такта выпуска предыдущего рабочего цикла, когда поршень еще не достиг ВМТ. В это время отработавшие газы выходят через выпускной трубопровод я вследствие инерции потока увлекают за собой из открывшегося впускного трубопровода частицы свежего заряда, которые начинают наполнять цилиндр даже при отсутствии разрежения в нем. К моменту прихода поршня в ВМТ и началу его движения вниз впускной клапан уже открыт на значительную величину, и цилиндр быстро наполняется свежим зарядом. Угол а опережения открытия впускного клапана у различных двигателей колеблется в пределах 9…33°. Впускной клапан закроется тогда, когда поршень пройдет НМТ и начнет двигаться вверх на такте сжатия. До этого времени свежий заряд заполняет цилиндр по инерции. Угол р запаздывания закрытия впускного клапана зависит от модели двигателя и составляет 40… 85°.

Рис. Круговая диаграмма фаз газораспределения четырехтактного двигателя: а — угол опережения открытия впускного клапана; р — угол запаздывания закрытия впускного клапана; у — угол опережения открытия выпускного клапана; б — угол запаздывания закрытия выпускного клапана

Выпускной клапан открывается во время рабочего хода, когда поршень еще не достиг НМТ. При этом работа поршня, необходимая для вытеснения отработавших газов, уменьшается, компенсируя некоторую потерю работы газов из-за раннего открытия выпускного клапана. Угол Y опережения открытия выпускного клапана составляет 40…70°. Выпускной клапан закрывается несколько позднее прихода поршня в ВМТ, т. е. во время такта впуска следующего рабочего цикла. Когда поршень начнет опускаться, оставшиеся газы по инерции еще будут выходить из цилиндра. Угол 5 запаздывания закрытия выпускного клапана составляет 9… 50°.

Угол а + 5, при котором впускной и выпускной клапаны одновременно приоткрыты, называется углом перекрытия клапанов. Вследствие того что этот угол и зазоры между клапанами и их седлами в данном случае малы, утечки заряда из цилиндра практически нет. Кроме того, наполнение цилиндра свежим зарядом улучшается за счет большой скорости потока отработавших газов через выпускной клапан.

Углы опережения и запаздывания, а следовательно, и продолжительность открытия клапанов должны быть тем больше, чем выше частота вращения коленчатого вала двигателя. Это связано с тем, что у быстроходных двигателей все процессы газообмена происходят быстрее, а инерция заряда и отработавших газов не изменяется.

Рис. Принципиальная схема газотурбинного двигателя: 1 — компрессор; 2 — камера сгорания; 3 — турбина компрессора; 4 — силовая турбина; М — вращающий момент, передаваемый к трансмиссии машины

Принцип действия газотурбинного двигателя (ГТД) поясняет рисунок. Воздух из атмосферы засасывается компрессором 2, сжимается в нем и подается в камеру сгорания 2, куда также подается топливо через форсунку. В этой камере происходит процесс горения топлива при постоянном давлении. Газообразные продукты сгорания поступают р турбину компрессору 3, где часть их энергии затрачивается на приведение в действие компрессора, нагнетающего воздух. Оставшаяся часть энергии газов преобразуется в механическую работу вращения свободной или силовой турбины 4, которая через редуктор связана с трансмиссией машины. При этом в турбине компрессора и свободной турбине происходит расширение газа с уменьшением давления от максимального значения (в камере сгорания) до атмосферного.

Рабочие части ГТД в отличие от аналогичных элементов поршневого двигателя постоянно подвергаются воздействию высокой температуры. Поэтому для ее снижения в камеру сгорания ГТД необходимо подавать значительно больше воздуха, чем это требуется для процесса сгорания.

Пошаговая схема функционирования

Работа ДВС основывается на энергии расширяющихся газов. Они являются результатом сгорания ТВС внутри механизма. Это физический процесс принуждает поршень к движению в цилиндре. Топливом в этом случае могут служить:

- Жидкости (бензин, ДТ);

- Газы;

- Монооксид углерода как результат сжигания твердого топлива.

Работа двигателя — это непрерывный замкнутый цикл, состоящий из определенного количества тактов. Наиболее распространены ДВС двух видов, различающихся количеством тактов:

- Двухтактные, производящие сжатие и рабочий ход;

- Четырехтактные – характеризуются четырьмя одинаковыми по продолжительности этапами: впуск, сжатие, рабочий ход, и завершающий – выпуск, это свидетельствует о четырехкратном изменении положения основного рабочего элемента.

Начало такта определяется расположением поршня непосредственно в цилиндре:

- Верхняя мертвая точка (далее ВМТ);

- Нижняя мертвая точка (далее НМТ).

Изучая алгоритм работы четырехтактного образца можно досконально понять принцип работы двигателя автомобиля.

Впуск происходит путем прохождения из верхней мёртвой точки через всю полость цилиндра рабочего поршня с одновременным втягиванием ТВС. Основываясь на конструкционных особенностях, смешивание входящих газов может происходить:

- В коллекторе впускной системы, это актуально, если двигатель бензиновый с распределенным или центральным впрыском;

- В камере сгорания, если речь идет о дизельном двигателе, а также двигателе, работающем на бензине, но с непосредственным впрыском.

Первый такт проходит с открытыми клапанами впуска газораспределительного механизма. Количество клапанов впуска и выпуска, время их пребывания в открытом положении, их размер и состояние износа являются факторами, влияющими на мощность двигателя. Поршень на начальном этапе сжатия размещён в НМТ. Впоследствии он начинает перемещаться вверх и сжимать накопившуюся ТВС до размеров, определенных камерой сгорания. Камера сгорания – это свободное пространство в цилиндре, остающееся между его верхом и поршнем в верхней мертвой точке.

Второй такт предполагает закрытие всех клапанов двигателя. Плотность их прилегания напрямую влияет на качество сжатия ТВС и ее последующее возгорание. Также на качество сжатия ТВС оказывает большое влияние уровень износа комплектующих двигателя. Она выражается в размерах пространства между поршнем и цилиндром, в плотности прилегания клапанов. Уровень компрессии двигателя является главным фактором, оказывающим влияние на его мощность. Он измеряется специальным прибором компрессометром.

Рекомендуем: Термостат: принцип работы,виды,устройство,фото,видео.

Рабочий ход начинается когда к процессу подключается система зажигания, генерирующая искру. Поршень при этом находится в максимальной верхней позиции. Смесь взрывается, выделяются газы, создающие повышенное давление, и поршень приводится в движение. Кривошипно-шатунного механизм в свою очередь активирует вращение коленвала, обеспечивающего движение автомобиль. Все клапаны систем в это время находятся в закрытом положении.

Выпускной такт является завершающим в рассматриваемом цикле. Все выпускные клапаны находятся в открытом положении, давая возможность двигателю «выдохнуть» продукты горения. Поршень возвращается в исходную точку и готов к началу нового цикла. Это движение способствует выведению в выпускную систему, а затем в окружающую среду, отработанных газов.

Схема работы двигателя внутреннего сгорания, как уже говорилось выше, основана на цикличности. Рассмотрев детально, как работает поршневой двигатель, можно резюмировать, что КПД такого механизма не более 60%! Обусловлен такой процент тем, что в отдельно взятый момент рабочий такт выполняется лишь в одном цилиндре.

Не вся энергия, полученная в это время, направлена на движение автомобиля. Часть её расходуется на поддержание в движении маховика, который по инерции обеспечивает работу автомобиля во время трех других тактов.

Некоторое количество тепловой энергии невольно тратится на нагревание корпуса и отработанных газов. Вот почему мощность двигателя автомобиля определяется количеством цилиндров, и как следствие, так называемым объемом двигателя, рассчитанным по определенной формуле как суммарный объем всех рабочих цилиндров.

Как работает

Топливо, сгорая в надпоршневом пространстве, выделяет огромное количество тепла в каждом цикле работы двигателя. Температура сгоревших газов достигает 2000 градусов. Только часть энергии они передадут движущимся деталям мотора, все остальное в виде тепла нагреет двигатель. То, что останется, вместе с отработанными газами улетит в трубу. Следовательно, если не будем охлаждать поршень, он через некоторое время расплавится. Это важный момент для понимания условий работы поршневой группы.

Повторим известный факт — тепловой поток направлен от более нагретых тел к менее нагретым.

Наиболее нагретым является рабочее тело, или, другими словами, газы в камере сгорания. Тепло будет передано окружающему воздуху – самому холодному. Воздух, омывая радиатор и корпус двигателя, остудит охлаждающую жидкость, блок цилиндров и корпус головки. Остается найти мостик, по которому поршень отдает свое тепло в блок и антифриз. Есть четыре пути.

Первый путь, обеспечивающий наибольший поток, – поршневые кольца. Причем первое кольцо играет главную роль, как расположенное ближе к днищу. Это наиболее короткий путь к охлаждающей жидкости через стенку цилиндра. Кольца одновременно прижаты к поршневым канавкам и стенке цилиндра. Они обеспечивают более 50% теплового потока.

Вторая охлаждающая жидкость в двигателе – масло. Имея доступ к наиболее нагретым местам мотора, масляный туман уносит и отдает в поддон картера значительную часть тепла от самых горячих точек. В случае применения масляных форсунок, направляющих струю на внутреннюю поверхность днища поршня, доля масла в теплообмене может достигать 30 – 40%.

Но нагружая масло функцией теплоносителя, должны позаботиться, чтобы его остудить. Иначе перегретое масло может потерять свойства. Также, чем выше температура масла, тем меньше тепла способно перенести.

Третий путь. Часть тепла отбирает на нагрев свежая топливовоздушная смесь, поступившая в цилиндр. Количество свежей смеси и количество тепла, которое отберет, зависит от режима работы и степени открытия дросселя. Но тепло, полученное при сгорании, также пропорционально заряду. Этот путь охлаждения носит импульсный характер. Отличается скоротечностью и высокоэффективен, т.к. тепло отбирается с той стороны, с которой поршень нагревается.

Следует уделить внимание передаче тепла через поршневые кольца. Если этот путь перекроем, то маловероятно, что двигатель выдержит длительные форсированные режимы. Температура вырастет, материал поршня «поплывет», и двигатель разрушится.

Вспомним про компрессию. Представим, что кольцо не прилегает по всей длине к стенке цилиндра. Тогда сгоревшие газы, прорываясь в щель, создадут барьер, препятствующий передаче тепла от поршня через кольцо в стенку цилиндра. Это, как если бы закрыли часть радиатора и лишили его возможности охлаждаться воздухом.

Более страшна картина, если кольцо не имеет тесного контакта с канавкой. В местах, где газы имеют возможность протекать мимо кольца через канавку, участок поршня лишается возможности охлаждаться. Как результат – прогар и выкрашивание части, прилегающей к месту утечки.

Конструкция поршня

Поршень двигателя имеет достаточно простую конструкцию, которая состоит из следующих деталей:

- Головка поршня ДВС

- Поршневой палец

- Кольцо стопорное

- Бобышка

- Шатун

- Юбка

- Стальная вставка

- Компрессионное кольцо первое

- Компрессионное кольцо второе

- Маслосъемное кольцо

Конструктивные особенности поршня в большинстве случаев зависят от типа двигателя, формы его камеры сгорания и типа топлива, которое используется.

Днище

Днище может иметь различную форму в зависимости от выполняемых им функций – плоскую, вогнутую и выпуклую. Вогнутая форма днища обеспечивает более эффективную работу камеры сгорания, однако это способствует большему образованию отложений при сгорании топлива. Выпуклая форма днища улучшает производительность поршня, но при этом снижает эффективность процесса сгорания топливной смеси в камере.

Поршневые кольца

Ниже днища расположены специальные канавки (борозды) для установки поршневых колец. Расстояние от днища до первого компрессионного кольца носит название огневого пояса.

Поршневые кольца отвечают за надежное соединение цилиндра и поршня. Они обеспечивают надежную герметичность за счет плотного прилегания к стенкам цилиндра, что сопровождается напряженным процессом трения. Для снижения трения используется моторное масло. Для изготовления поршневых колец применяется чугунный сплав.

Количество поршневых колец, которое может быть установлено в поршне зависит от типа используемого двигателя и его назначения. Зачастую устанавливаются системы с одним маслосъемным кольцом и двумя компрессионными кольцами (первым и вторым).

ТИПЫ ПОРШНЕЙ

В двигателях внутреннего сгорания применяется два типа поршней, различающихся по конструктивному устройству – цельные и составные.

Цельные детали изготавливаются путем литья с последующей механической обработкой. В процессе литья из металла создается заготовка, которой придается общая форма детали. Далее на металлообрабатывающих станках в полученной заготовке обрабатываются рабочие поверхности, нарезаются канавки под кольца, проделываются технологические отверстия и углубления.

В составных элементах головка и юбка разделены, и в единую конструкцию они собираются в процессе установки на двигатель. Причем сборка в одну деталь осуществляется при соединении поршня с шатуном. Для этого, помимо отверстий под поршневой палец в юбке, на головке имеются специальные проушины.

Достоинство составных поршней — возможность комбинирования материалов изготовления, что повышает эксплуатационные качества детали.

Отвод излишков тепла от поршня

Наряду со значительными механическими нагрузками поршень также подвергается негативному воздействию экстремально высоких температур. Тепло от поршневой группы отводится:

- системой охлаждения от стенок цилиндра;

- внутренней полостью поршня, далее — поршневым пальцем и шатуном, а также маслом, циркулирующим в системе смазки;

- частично холодной топливовоздушной смесью, подаваемой в цилиндры.

С внутренней поверхности поршня его охлаждение осуществляется с помощью:

- разбрызгивания масла через специальную форсунку или отверстие в шатуне;

- масляного тумана в полости цилиндра;

- впрыскивания масла в зону колец, в специальный канал;

- циркуляции масла в головке поршня по трубчатому змеевику.

Маслосъемное кольцо и компрессионные кольца

Маслосъемное кольцо обеспечивает своевременное устранение излишков масла с внутренних стенок цилиндра, а компрессионные кольца – предотвращают попадания газов в картер.

Компрессионное кольцо, расположенное первым, принимает большую часть инерционных нагрузок при работе поршня.

Для уменьшения нагрузок во многих двигателях в кольцевой канавке устанавливается стальная вставка, увеличивающая прочность и степень сжатия кольца. Кольца компрессионного типа могут быть выполнены в форме трапеции, бочки, конуса, с вырезом.

Маслосъемное кольцо в большинстве случаев оснащено множеством отверстий для дренажа масла, иногда – пружинным расширителем.

Поршневой палец

Это трубчатая деталь, которая отвечает за надежное соединение поршня с шатуном. Изготавливается из стального сплава. При установке поршневого пальца в бобышках, он плотно закрепляется специальными стопорными кольцами.

Поршень, поршневой палец и кольца вместе создают так называемую поршневую группу двигателя.

Юбка

Направляющая часть поршневого устройства, которая может быть выполнена в форме конуса или бочки. Юбка поршня оснащается двумя бобышками для соединения с поршневым пальцем.

Для уменьшения потерь при трении, на поверхность юбки наносится тонкий слой антифрикционного вещества (зачастую используется графит или дисульфид молибдена). Нижняя часть юбки оснащена маслосъемным кольцом.

Обязательный процесс работы поршневого устройства – это его охлаждение, которое может быть осуществлено следующими методами:

- разбрызгиванием масла через отверстия в шатуне или форсункой;

- движением масла по змеевику в поршневой головке;

- подачей масла в область колец через кольцевой канал;

- масляным туманом

Уплотняющая часть

Уплотняющая часть и днище соединяются в форме головки поршня. В этой части устройства расположены кольца поршня – маслосъемное и компрессионные. Каналы для колец имеют небольшие отверстия, через которые отработанное масло попадает на поршень, а затем стекает в картер двигателя.

В целом поршень двигателя внутреннего сгорания является одной из самых тяжело нагруженных деталей, который подвергается сильным динамическим и одновременно тепловым воздействиям. Это накладывает повышенные требования как к материалам, используемым в производстве поршней, так и к качеству их изготовления.

Что это такое

Поршень — деталь цилиндрической формы, совершающая возвратно-поступательное движение внутри цилиндра двигателя авто. Нужен для изменения давления газа в механическую работу, или наоборот — возвратно-поступательного движения в изменение давления. Т.е. он передаёт на шатун усилие, возникающее от давления газов и обеспечивает протекание всех тактов рабочего цикла. Он имеет вид перевёрнутого стакана и состоит из днища, головки, направляющей части (юбки).

В бензиновых моторах применяются поршни с плоским днищем из-за простоты изготовления и меньшего нагрева при работе. Хотя на современных авто делают специальные выемки под клапаны. Чтобы при обрыве ремня ГРМ поршни и клапана не встретились и не повлекли серьёзный ремонт.

Днище поршня дизеля делают с выемкой, которая зависит от степени смесеобразования и расположения клапанов, форсунок. При такой форме днища лучше перемешивается воздух с поступающим в цилиндр топливом.

Поршень подвержен действию высоких температур и давлений. Он движется с высокой скоростью внутри цилиндра. Изначально для автомобильных двигателей их отливали из чугуна. С развитием технологий стали использовать алюминий, т.к. давал преимущества: рост оборотов и мощности, меньшие нагрузки на детали, лучшую теплоотдачу.

Мощность современных моторов выросла. Температура и давление в цилиндрах двигателей (особенно дизельных) стали такими, что алюминий подошёл к пределу прочности. Поэтому современные моторы оснащаются стальными поршнями, которые уверенно выдерживают возросшие нагрузки. Они легче алюминиевых за счет более тонких стенок и меньшей компрессионной высоты, т.е. расстояния от днища до оси алюминиевого пальца. А еще стальные поршни не литые, а сборные.

Уменьшение вертикальных габаритов поршня при неизменном блоке цилиндров дает возможность удлинить шатуны. Это позволит снизить боковые нагрузки в паре «поршень-цилиндр», что положительно скажется на расходе топлива и ресурсе двигателя. Или, не меняя шатунов и коленвала, можно укоротить блок цилиндров. Тогда облегчим мотор.