Иногда в автомобиле возникает потребность соединять детали между собой не жёстко, с помощью резьбовых, прессовых или сварочных посадок, а с определённой степенью свободы. В таких случаях соединения называются шарнирными. Шарниры могут иметь различную конструкцию, в зависимости от требуемых свойств. В частности, с запрограммированной упругостью во всех направлениях перемещения составных частей.

Чтобы решить поставленные задачи используются сайлентблоки. Где они устанавливаются, каких бывают видов и в чем их недостатки рассмотрим ниже.

Сайлентблок — это?

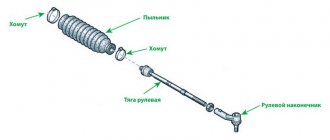

Сайлентблок — это резинометаллический шар, который выглядит как две втулки, соединенные между собой вставкой из резины. Во внутренней обойме есть отверстие, через которое детали плотно фиксируются. Подобная система крепления увеличивает ресурс узла.

Свое название деталь получила благодаря тому, что она не издает скрипа. Кроме того, сайлентблок не требует для себя особого ухода. Если элемент ломается, его быстро меняют на новый.

Во время эксплуатации машины сайлентблок не нужно смазывать. Деталь обладает высокой устойчивостью к попаданию пыли и влаги. В конструкции отсутствуют запчасти, которые бы «терлись» друг об друга. Движение происходит за счет изгиба гибкого шара.

Конструктивные особенности

Итак, две втулки с резиновой прослойкой – казалось бы, все элементарно. Но несложна эта конструкция только на первый взгляд. Как зафиксировать упругий элемент во втулке? Довольно очевидный способ – сильное обжатие (иначе говоря – натяг), правда, в таком случае соединение получится слишком жестким, что отразится на плавности хода.

Есть второй вариант – «склеивание» резины с металлом методом вулканизации – тут обжатия почти нет. Но в таком случае жесткость соединения уже откровенно недостаточная. Возрастает угол скручивания и перекоса (относительно продольной оси сайлентблока), что влечет за собой неблагоприятные изменения углов установки колес во время движения автомобиля. И, соответственно, ускоренный неравномерный износ шин.

Учитывая эти сложности, в конструкции современных сайлентблоков применяют комбинированную схему фиксации: одновременно обжатием (умеренной силы) и вулканизацией.

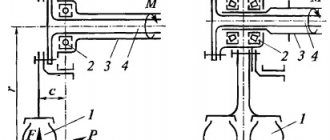

Далее, сама резиновая часть может быть сплошной, а может – с дополнительными прорезями. Возьмем, к примеру, попавший к нам «под ключ» Polo седан. На нем задний сайлентблок рычага передней подвески (как раз типа МакФерсон) установлен вертикально и в его резиновой части имеются вырезы.

Зачем они нужны? Чтобы ограничить перемещение рычага в продольном направлении, жесткость втулки должна быть максимальна; но нам не нужна максимальная жесткость при перемещении рычага в вертикальной плоскости (при наезде на препятствие, например). Для соблюдения этих свойств, говоря упрощенно, удалили лишнюю резину. Втулка обеспечивает достойную плавность хода и жесткую фиксацию рычага в продольном направлении одновременно.

Виды

Виды сайлентблоков бывают разными. Они подразделяются не только по типам материала, но и по конструкционным особенностям. Изделия имеют одну втулку, две втулки, либо не имеют металлических элементов. Критерии, которые свидетельствуют о качестве деталей: износоустойчивость, надежность, долговечность.

Дольше всего водителям служат полиуретановые блоки. С ними передвижение на машине становится плавным.

К преимуществам полиуретановых изделий относят:

Высокое качество материала и повышенная жесткость;

Устойчивость к колебаниям температур;

Устойчивость к химическим веществам;

Отличное поглощение ударов.

По сравнению с другими аналогичными сайлентблоками, они работают в 5 раз дольше. Именно поэтому за них просят высокую цену. Что касается резиновых сайлентблоков, то они намного дешевле полиуретановых, но при этом менее надежны и недолговечны.

Немного о ремонте

Сайлентблоки нужно менять в сборе. Это совершенно логично проистекает из того факта, что элемент этот неразборный. Но в современных конструкциях сайлентблоки могут быть частью сложных и дорогих узлов подвески, где эластичная вставка – лишь малая часть цены элемента. Но при ее износе он подлежит замене.

Жизненную несправедливость пытается исправить множество компаний, выпускающих ремонтные втулки для таких деталей. Обычно никаких дополнительных данных по установке нет, разве что прилагается переходник для запрессовки.

Собранный таким образом резинометаллический шарнир сайлентблоком уже не является. У него значительно снижена несущая способность, и при нагрузке намного меньше номинальной он может перейти в режим работы простой резиновой втулки. В результате этого его посадочное место в рычаге изменит геометрию и будет непригодно к дальнейшей эксплуатации. К сожалению, ситуация эта очень распространенная. Проблемы можно было бы избежать, за счет использования значительно большего преднатяга или клея для лучшей фиксации, благо современная химическая промышленность предоставляет хороший выбор надежных способов соединения резины или полиуретана с металлическими обоймами. И если ваше соединение работает на растяжение или кручение, то постарайтесь не использовать сомнительные способы восстановления.

Еще более серьезную ошибку совершают те, кто использует консистентные смазки для упрощения запрессовки эластичной втулки или просто смазывает скрипящие узлы. Смазка только вредит любому РМШ: соединение резины и металла должно быть максимально надежным. Для ремонта старайтесь использовать сменные элементы с уже завулканизированными металлическими обоймами: обеспечить качественное соединение вне заводских условий может оказаться сложно.

Назначение

Сайлентблок сконструирован таким образом, чтобы уменьшить колебания подвески. Иногда эти резинометаллические шарниры ставят на «движок», либо иные подвижные составляющие. Чем слабее колебания, тем комфортнее езда на машине.

В процессе эксплуатации детали испытывают сильнейшие нагрузки. Со временем это приводит к изнашиванию шарниров. Именно по этой причине нужно регулярно проверять состояние элементов для того, чтобы заменить их вовремя. Рекомендуется проводить замену каждые 50 тыс.км пробега.

Сайлентблоки имеют небольшой размер, но при этом выполняют большую функцию. Они напрямую влияют на работу подвески. «Изношенный» шарнир негативно сказывается на управлении авто. Когда водитель движется на повышенных скоростях, он остро чувствует поломку. Как правило, она проявляется в виде скрипа, люфта в руле и периодическом крене.

Сайлентблок назначение:

Обеспечение устойчивости транспорта благодаря снижению деформирования деталей подвески.

Уменьшение шума в салоне авто.

Поглощение вибрации или ударов во время передвижения по бездорожью.

Резинометаллические шарниры имеют еще одно назначение: их гибкость позволяет снизить требования к точности посадки деталей.

Где устанавливаются

Установки сайлентблоков определяется конструкцией подвески. Как правило, они предусмотрены в местах сопряжения элементов между собой или с несущей системой — лонжеронами кузова, подрамником или рамой автомобиля.

Обязательно резино-металлические шарниры предусматриваются:

- в узлах крепления продольных и поперечных реактивных тяг;

- в рычагах передней и задней подвески;

- в опорах крепления стабилизаторов поперечной устойчивости. В этом случае наружная обойма съёмная, сменный вкладыш монтируется непосредственно на сам стабилизатор.

В подвеске автомобилей высоких классов и внедорожников рычаги и продольные тяги не штампованные, а цельнокованые. В этом случае роль наружной обоймы сайлентблока может выполнять сама деталь подвески.

Принцип работы

Разобравшись, зачем нужны сайлентблоки, водители должны понять, какой у них принцип работы. Как уже было сказано, деталь обладает втулками, скрепленными гибкой вставкой. Втулки, в свою очередь, «скрепляют» части подвески, тем самым ликвидируют колебания, возникающие от узлов подвески.

К качеству прокладок, которые соединяют втулки, предъявляются высокие требования. Обычно их изготавливают из полиуретана, натурального каучука, резины. Со всех сторон на детали оказываются сильные нагрузки, так как помимо поглощения колебаний, они сглаживают резкие движения авто.

Чтобы водитель смог точно знать, когда ему стоит проводить замену шарниров, он должен быть осведомлен насчет долговечности детали по регламенту изготовителя. Изделия способны выдержать до 100 тыс.км пробега, но в «облегченных» условиях. Если авто эксплуатируется более жестко, то диагностику следует проходить каждые 50 тыс.км.

Узнать наверняка, нужна ли замена сайлентблоков можно, обратившись в СТО. Мастер проведет осмотр деталей, а также проведет их диагностику на предмет сколов.

Технология замены

Работа не сложная, но понадобятся набор оправок и гидравлический или ручной пресс. В крайнем случае можно использовать слесарные тисы с губками не менее 150 мм.

При замене сайлентблоков рычагов понадобится приспособление для стягивания пружин.

Так же, наряду с энтузиазмом, требуется определённый опыт.

Теоретическую подготовку можно получить, посмотрев в интернете соответствующие видеоролики.

Важно. Не стоит верить рассказам типа «ничего там сложного, в нормальном сервисе одной кувалдой всё делают…»

Подготовительные работы:

- Необходимые для замены узлы приобретены.

- Автомобиль установлен на смотровой яме или эстакаде.

- Кузов поднят на домкрате и соответствующее колесо снято.

- Если работаем с передней подвеской — демонтирована защита картера.

Необходимые меры безопасности. Перед установкой домкрата для снятия любого колеса — поставьте под остальные колёса противооткатные упоры.

И ещё — не пытайтесь отвернуть прикипевшие гайки ключом с метровой трубой. Воспользуйтесь керосином или проникающей жидкостью типа ВД-40.

Плюсы и минусы деталей

Мы разобрались, для чего нужны сайлентблоки. Осталось выяснить, почему резинометаллические шарниры считаются лучшими на сегодняшний день.

Самым большим преимуществом данной детали является отсутствие обслуживания. Иными словами, если шарнир выйдет «из строя», его заменят на новый. Также они не требуют смазки, поскольку она отрицательно сказывается на их работе.

Из-за отсутствия трения — отсутствуют шумы. Металл не соприкасается с металлом, а колебания быстро «растворяются» в резиновой подушке. Кроме этого, сайлентблоки обладают хорошей несущей способностью.

Еще одной важной особенностью детали является долгий срок службы при соблюдении условий эксплуатации. Если изделия не перегревать и не допускать перегруза, то они прослужат несколько лет.

Что касается недостатков, то они присутствуют, но их не так много. К примеру, их жесткость напрямую связана с несущей способностью. Также они не переносят агрессивного воздействия, так как находятся в зависимости от рабочей температуры. А срок службы шарниров зависит от рабочего хода и его амплитуды.

В процессе замены сайлентблоков часто допускают ошибки. Шарнир в средней точке рабочего хода обязан обладать минимальной деформацией. Если быть точнее, мастер должен затягивать соединения подвески в момент, когда авто находится на земле, а не на подъемнике.

Как увеличить срок службы сайлентблоков

Рецепт тут один – бережное отношение к подвеске в целом. Нельзя требовать от легкового автомобиля способностей гоночного внедорожника. Сильные удары на максимальных углах отклонения рвут резину, после чего начинается цепная реакция разрушения всей подвески.

Но сократить срок службы можно и в результате неграмотной замены деталей. Существуют главные принципы проведения работ по монтажу РМШ.

Инструкция по замене

Иногда заменить шарнир удаётся и без снятия основной детали с автомобиля, но обычно рычаг или тягу надо демонтировать.

Внутренняя обойма РМШ, как правило, крепится через ось в виде обычного болта. Здесь проблема может возникнуть только в коррозии резьбового соединения, устраняемой одним из известных способов – нанесением проникающего состава, прессовыми или ударными нагрузками, в крайних случаях механическим разрезанием оси с заменой крепежа.

Это надо знать: Как устроен и работает гидроусилитель рулевого управления

Наружная обойма выпрессовывается из проушины через подходящую по размерам проставку или специализированным съёмником.

Усилие надо прикладывать исключительно к металлу, резина просто разорвётся. Натяги в соединениях небольшие, проблем не возникает. В особых случаях применяется нагрев с выжиганием резины, после чего втулку можно надпилить.

Новая деталь аккуратно запрессовывается в очищенную проушину той же оправкой с теми же требованиями.

При установке на автомобиль крепёж затягивается только после штатной загрузки узла, иначе шарнир получит предварительное закручивание и быстро разрушится при работе. Самоустанавливаться могут только плавающие конструкции или отдельные резиновые втулки.

Неисправности

Сами по себе сайлентблоки довольно надежные детали, чей средневзвешенный ресурс составляет более 100 тыс.км пробега. Однако в России дорожные условия хуже, чем в других странах, поэтому диагностику шарниров проводят чаще. Определить, что изделия неисправны, помогут следующие признаки:

Управляемость автомобиля стала хуже, т.е. поворачивание руля стало замедленным.

Появился глухой стук при езде по небольшим выбоинам.

Неравномерный износ покрышек.

Нарушились параметры развал-схождения без особых причин.

Началась потеря курсовой устойчивости.

Сайлентблоки имеют сильные повреждения, если при осмотре из ямы обнаружилось, что резиновые уплотнители имеют глубокие трещины.

Бывают ситуации, когда эти признаки свидетельствуют о совершенно другой поломке. Глухие звуки иногда издают шаровые опоры, а треснутые детали подлежат ремонту. В любом случае требуется детальная диагностика.