С тем, что существует такая необходимая процедура, как балансировка колёс, вряд ли кто-то будет спорить.

Практически наверняка каждый автомобилист ощущал неприятные подёргивания на руле в такт вращению колёс автомобиля, когда они не были отбалансированы.

Из этой статьи вы узнаете:

- Для чего нужна балансировка колес?

- Как производится балансировка?

- Динамическая балансировка

- Статическая балансировка

- Финишная балансировка

- Автоматическая балансировка

- Что делать в случае невозможности балансировки колеса?

В то же время, не каждый механик знает все нюансы балансировки, не говоря уже об обычных автолюбителях. Какие основные моменты необходимо знать об этой процедуре?

Для чего нужна балансировка колес?

Балансировка необходима всем колёсам, которые используются на автомобиле. Она обеспечивает предсказуемое поведение машины при движении, должный уровень комфорта, а также равномерный износ шин.

Если данную процедуру не делать, то серьезно возрастает нагрузка на подвеску и рулевое управление — по ходу движения могут появляться неприятные вибрации (которые увеличиваются с ростом скорости) и биения рулевого колеса, а протектор будет стираться неравномерно, из-за чего покрышка выйдет из строя гораздо быстрее.

Таким образом, основная задача балансировки заключается в равномерном распределении массы колеса.

Вопреки расхожему мнению, что балансировка необходима только передним ведущим и рулевым колёсам, необходимо сказать, что задние колёса нуждаются в балансировке не меньше передних. Ведь, если водитель не ощущает вибраций и биения от задних колёс – это не значит, что они не разрушают заднюю подвеску и не портят задние покрышки.

Как часто приходится балансировать колеса

Эксперты расходятся во мнениях, как часто приходится балансировать колеса автомобиля, в ходовую которого не вносились никакие доработки. При этом дисбаланс зачастую возникает по ходу износа шин, а не вследствие нарушения целостности колесного диска. Хотя последний вариант также возможен. Вот на что стоит опираться:

- Регулярная проверка: не реже раза в год или чаще – каждые 15 тыс. км;

- Обязательная балансировка: после смены резины;

- По обстоятельствам: после ДТП, получения удара в переднюю или боковую часть авто, после попадания в глубокую яму.

Любителям спортивной езды стоит балансировать колеса чаще остальных – хотя бы дважды в год. Обычно водители игнорируют данную рекомендацию, вследствие чего появляются вибрации кузова. Они указывают как на дисбаланс, так и на поломку конкретных узлов: внутреннего ШРУСа, подушек силового агрегата и КП, крепежей и демпферов выхлопа.

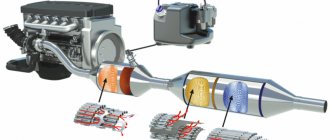

Динамическая балансировка

Та процедура, которую производят в большинстве шиномонтажных мастерских, называется динамической балансировкой. Сотрудники мастерской устраняют динамический дисбаланс колеса − неравномерное распределение его массы по ширине («боковое» биение). Стоит отметить так же, что чем шире колёсный диск – тем больше шансов получить динамический дисбаланс.

Этот дисбаланс определяется при вращении на особом балансировочном станке, который способен автоматически вычислять места, где необходимо установить грузики при помощи компьютера − в него заносятся масса, размеры и конфигурация колеса.

Если колесо разбалансировано — мастерами крепятся с обеих сторон колесного диска компенсирующие грузики на определенных участках, благодаря чему пропадает неравномерность распределения массы и колесо вращается ровно.

Грузики бывают цинковые или свинцовые. Вес грузов колеблется от 5 до 100 грамм. Кроме того, существует два типа грузиков – набивные (на кронштейнах) и самоклеящиеся. В большинстве шиномонтажных мастерских штампованные диски балансируют набивными грузиками, а литые – самоклеящимися.

Критерии оценки качества балансировки механизмов.

Качество балансировки роторов (механизмов) может оцениваться двумя способами. Первый способ предусматривает сравнение величины остаточного дисбаланса, определённого при выполнении балансировки, с допуском на остаточный дисбаланс. Указанные допуски для различных классов роторов установлены в ГОСТ ИСО 1940-1-2007. «Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса». Однако выполнение указанных допусков не может полностью гарантировать эксплуатационную надёжность механизма, связанную с достижением минимального уровня его вибрации. Это объясняется тем, что величина вибрации механизма определяется не только величиной силы, связанной с остаточной неуравновешенностью его ротора, но также зависит ещё от ряда других параметров, в том числе: от жесткости k элементов конструкции механизма, его массы m , коэффициента демпфирования, а также частоты вращения. Поэтому для оценки динамических качеств механизма (в том числе качества его сбалансированности) в ряде случаев рекомендуется оценивать уровень остаточной вибрации механизма, который регламентируется рядом стандартов. Наиболее общим стандартом, регламентирующим допустимые уровни вибрации механизмов, является ГОСТ ИСО 10816-3-2002 «Вибрация. Оценка состояния машин по измерениям вибрации на невращающихся частях. Часть 3. Промышленные машины». С его помощью можно устанавливать допуска на любые виды машин с учётом мощности их электропривода. Помимо этого универсального стандарта имеется ряд специализированных стандартов, разработанных для конкретных видов механизмов. Например, ГОСТ 31350-2007 «Вибрация. Вентиляторы промышленные. Требования к производственной вибрации и качеству балансировки», ГОСТ ИСО 7919-1-2002 «Вибрация машин без возвратно-поступательного движения. Измерения на вращающихся валах и критерии оценки. Общее руководство», .ГОСТ 16921-83 «Машины электрические вращающиеся. Допустимые вибрации» и т.д.

Приборы для динамической балансировки вентиляторов Балком-1А — 57000 руб. Приборы для динамической балансировки карданов Балком-4 — 76000 руб.

Статическая балансировка

Статической балансировкой называется устранение «продольного» дисбаланса, если масса колеса рассредоточена по длине окружности неравномерно (на колесе присутствует «тяжёлое место»), такое возможно из-за брака производителя.

В случае такой разбалансировки участок покрышки оказывается тяжелее, чем все остальные и этот участок во время движения с силой «бьёт» по дороге. Из-за этого покрышка очень быстро выходит из строя именно в «тяжёлом» месте.

Статическая балансировка производится аналогично динамической балансировке — колесо также помещается на специальный станок и тот определяет участки дисбаланса на колесном диске. Устраняется дисбаланс также грузиками, крепящимися с противоположной стороны от «тяжелого» места.

Финишная балансировка

Операция по финишной балансировке весьма нужная, но проводят её крайне редко главным образом из-за её сложности и необходимости использования специального оборудования.

Финишная балансировка является своего рода заключительным этапом после двух других проделанных процедур и в какой то мере определяет, насколько грамотно были проведены статическая и динамическая балансировка.

Так же финишная балансировка определяет насколько точно установлено колесо на ступицу автомобиля. Из-за зазоров между болтами и стенками отверстий в колёсном диске колесо может быть установлено не точно по оси вращения ступицы, из-за чего во время движения автомобиля может появиться вибрация.

Для выполнения этой процедуры отбалансированное на станке колесо крепят на подвешенный автомобиль, а под ним устанавливается специальный балансировочный стенд. После − колесо раскручивается до оборотов, которые соответствуют 90 километрам в час и компьютер делает замеры − определяет участки дисбаланса.

Автоматическая балансировка

Автоматическая балансировка применяется преимущественно на грузовых автомобилях и автобусах. Заключается в том, что внутрь колеса засыпается специальный сыпучий материал – мелкие шарики или гранулы.

Под действием центробежной силы во время движения шарики распределяются по внутренней поверхности покрышки, заполняя собой всю поверхность, тем самым балансируя колесо собственным весом.

На легковых автомобилях такая балансировка не применяется по причине того, что невозможно точно рассчитать количество материала, который нужно засыпать, а так же потому, что из-за засыпанного внутрь материала заметно увеличивается вес колеса. Для мощного и тяжёлого грузового автомобиля это не имеет большого значения, а для легкового – имеет.

Балансировка деталей и сборочных единиц

После сборки вращающейся сборочной единицы, в которую входят сбалансированные детали (например: валы, насадные шестерни, муфты и др.) и другие детали (шпонки, штифты, стопорные винты и др.), возникает необходимость в повторной их балансировке, так как смещение одной из деталей, даже в пределах зазоров, предусмотренных чертежом, вызывает значительную неуравновешенность.

Несовпадение центра тяжести детали с осью вращения принято называть статической неуравновешенностью, а неравенство нулю центробежных моментов инерции – динамической неуравновешенностью.

Статическая неуравновешенность легко обнаруживается при установке детали опорными шейками или на оправках на горизонтальные параллели (ножи, призмы, валики) или ролики, а динамическая – лишь при вращении детали. В связи с этим балансировка бывает статическая и динамическая.

Статическая балансировка. Существует несколько методов выполнения статической балансировки. Наиболее часто встречаются в станкостроении балансировки на призмах и на дисках. Ножи, призмы и ролики должны быть калеными и шлифованными и перед балансировкой выверены на горизонтальность.

При балансировке на горизонтальных параллелях (рис. 1) допускаемые овальность и конусность шеек оправки не должны превышать 0,01-0,015 мм, а диаметры их должны быть одинаковыми.

Рис. 1. Балансировка деталей: а – на горизонтальных параллелях (1 – центр тяжести детали; 2 – корректирующий груз); б – на дисках (1 – деталь; 2 – корректирующий груз)

Для уменьшения коэффициента трения параллели и шейки оправки рекомендуется подвергать закалке и тщательно шлифовать. Рабочую длину параллелей можно определять по формуле:

где d – диаметр шейки оправки.

Ширина рабочей поверхности параллелей (ленточки) равна (см):

где G – усилие, действующее на параллель, в кГ; Е – модуль упругости материала оправки и параллелей, в кГ/см2; σ – допускаемое сжимающее напряжение в местах контакта шейки и параллели, в кГ/см2 (для закаленных поверхностей σ=2•104 ÷ 3•104 кГ/см2).

Величина d в см назначается из конструктивных соображений с учетом удобства установки балансируемой детали на оправку.

Дисбаланс определяется пробным прикреплением корректирующих грузов на поверхности балансируемой детали. Устраняется дисбаланс удалением эквивалентного количества материала с диаметрально противоположной стороны или установкой и закреплением соответствующих противовесов (корректирующих грузов).

Статическая балансировка шкива может быть выполнена следующим образом. На ободе шкива предварительно наносят мелом черту и сообщают ему вращение. Вращение шкива повторяют 3-4 раза. Если меловая черта будет останавливаться в разных положениях, то это будет указывать на то, что шкив сбалансирован правильно. Если меловая черта каждый раз будет останавливаться в одном положении, то это значит, что часть шкива, находящаяся внизу, тяжелее противоположной. Чтобы устранить это, уменьшают массу тяжелой части высверливанием отверстий или увеличивают массу противоположной части обода шкива, высверлив отверстия, а затем заливают их свинцом.

Чувствительность балансировки деталей весом до 10 т на горизонтальных параллелях (рис. 1, а):

F=1000fG,

где F – чувствительность метода в Г•см; f – коэффициент трения качения (f=0,001 ÷ 0,005 см); G – вес детали или сборочной единицы в кг.

Чувствительность балансировки деталей весом до 10 т на дисках (рис. 1, б):

где F – чувствительность метода в Г•см; f – коэффициент трения качения (f=0,001 ÷ 0,005 см); G – вес детали или сборочной единицы в кг; – коэффициент трения качения в подшипниках дисков; r – радиус цапфы дисков в см; d – диаметр оправки в см; D – диаметр дисков в см; α – угол между осью оправки и осями дисков.

Точность балансировки на дисках больше, чем на горизонтальных призмах. Статическую балансировку чаще всего применяют для деталей типа дисков.

Балансировка деталей и сборочных единиц может быть выполнена на балансировочных весах в резонансном режиме колеблющейся системы, которая позволяет повысить точность балансировки.

Балансировку деталей весом до 100 кг на балансировочных весах выполняют следующим образом (рис. 2): испытываемую конструкцию 1 уравновешивают грузами 3 и разгоняют вращающуюся часть 1 конструкции до частоты вращения, превышающей частоту колебаний системы. После разгона электродвигатель отсоединяют от испытываемой конструкции, подвижная часть которой продолжает свободно вращаться, постепенно снижая скорость. Это исключает влияние возмущений от двигателя привода на колеблющуюся систему. Амплитуда смещения контрольной точки измеряют прибором 2 в момент совпадения частоты вращения шпинделя с собственной частотой колеблющейся системы, т. е. при резонансе, где амплитуда достигает наибольшего значения. Величина остаточной неуравновешенности при данном методе измерения не должна превышать 1,5-2 Г•см.

Рис. 2. Балансировочные весы

По ряду изделий в настоящее время на основании опыта уже установились нормы допустимого смещения центра тяжести вращающихся деталей (табл. 1).

Таблица 1. Допустимая величина смещения центра тяжести

| Группа деталей | Наименование деталей | Смещение центра тяжести, мкм | Группа деталей | Наименование деталей | Смещение центра тяжести, мкм |

| А | Круги, роторы, валы и шкивы точных шлифовальных станков | 0,2-1,0 | В | Жесткие небольшие роторы электродвигателей, генераторы | 2-10 |

| Б | Высокооборотные электродвигатели, приводы шлифовальных станков | 0,5-2,5 | Г | Нормальные электродвигатели, вентиляторы, детали машин и станков, быстроходные приводы и т. д. | 5-25 |

Чувствительность балансировки деталей весом до 100 кг на балансировочных весах (рис. 2): F=20 ÷ 30 Г•см.

Величина дисбаланса:

где ω – разность показаний прибора 2.

Динамическая балансировка деталей и сборочных единиц применяется для более точного определения дисбаланса, возникающего при вращении под действием центробежных сил. Для проведения динамической балансировки деталей и комплектов типа тел вращения применяют балансировочные станки.

Детали и комплекты типа муфт, зубчатых колес, шкивов балансируют на оправках. Оправку с деталью или сборочной единицей для балансировки устанавливают на балансировочном станке и соединяют со шпинделем станка.

Величина дисбаланса и место его расположения определяются приборами, установленными на станке. Дисбаланс устраняют обычно сверлением отверстия в детали или направлением металла на противоположной от места дисбаланса стороне детали.

Требуемая техническими условиями точность балансировки зависит от конструкции и назначения деталей и узлов, скорости их вращения, допустимых вибраций машины, необходимой долговечности опор.

Статическая балансировка может уравновешивать деталь относительно ее оси вращения, но не может устранить действие сил, стремящихся повернуть деталь вдоль продольной ее оси.

Динамическая балансировка устраняет оба вида неуравновешенности. Динамической балансировке подвергают быстроходные детали со значительным отношением длины к диаметру (роторы турбин, генераторов, электродвигателей, быстровращающиеся шпиндели станков, коленчатые валы автомобильных и авиационных двигателей и т. д.).

Динамическую балансировку производят на специальных станках высококвалифицированные рабочие. При динамической балансировке определяют величину и положение массы, которые нужно приложить к детали или отнять от нее, чтобы деталь оказалась уравновешенной статически и динамически.

Центробежные силы и моменты инерции, вызванные вращением неуравновешенной детали, создают колебательные движения из-за упругой податливости опор. Причем колебания их пропорциональны величине неуравновешенных центробежных сил, действующих на опоры. На этом принципе основана балансировка деталей и сборочных единиц машин.

Динамическая балансировка, выполняемая на современных автоматизированных балансировочных станках, в интервале 1-2 мин выдает данные: глубину и диаметр сверления, массу грузов, размеры контргрузов и места, где необходимо закрепить и снять грузы, а также амплитуду колебаний опор.

Динамической балансировке подвергаются детали и узлы длиной больше диаметра (коленчатые валы, шпиндели, роторы лопаточных машин и т. п.). Динамическая неуравновешенность, возникающая при вращении детали вследствие образования пары центробежных сил Р (рис. 3, а), может быть устранена приложением корректирующего момента от сил Р 1. Выбор плоскостей коррекции определяется конструкцией детали и удобством удаления излишков металла. Наиболее общий случай неуравновешенности детали, встречающийся на практике, показан на рис. 3, б.

Рис. 3. Принципиальная схема динамической балансировки деталей: а – динамическая неуравновешенность детали; Р – центробежные силы от неуравновешенных масс m, расположенных на плече r; Pt – центробежные силы от корректирующих грузов; б – статическая и динамическая неуравновешенность детали; Р’ – центробежная сила от массы m’, раскладываемая на силы Р и Р», вызывающие статическую неуравновешенность

Выявление неуравновешенности производится на балансировочных машинах. В условиях индивидуального производства динамическую балансировку выполняют при помощи простых средств, к числу которых можно отнести, например, устройство для установки опор уравновешиваемой детали на упругие балки или на упругие (резиновые) подкладки.

Деталь приводят во вращение до скорости, превышающей условия резонанса.

Отключают привод (например, сбросом ремня) и замеряют амплитуду максимальных колебаний одной из опор. Прикреплением пробного груза к детали добиваются прекращения колебания этой опоры. Аналогичную процедуру выполняют в отношении другой опоры. Балансировка заканчивается по прекращении колебаний опор.

Схема балансировки на универсальной машине с упругими опорами, применяемой для деталей и узлов весом до 100 т (роторы мощных турбин) – на рис. 4.

Рис. 4. Схема балансировки на универсальной машине: 1 – балансируемый объект; 2 – электромагнитная муфта; 3 – электродвигатель; 4 – подшипники; 5 – поддерживающие упругие стойки (рессоры); 6 – упоры, поочередно запирающие подшипники; 7 – механический рычажный индикатор для определения плоскости дисбаланса по меткам 8, вычерчиваемым острием индикатора на окрашенной колеблющейся шейке объекта; 9 – компенсирующие пробные грузы, прикрепляемые к объекту

Балансировку ведут при поочередном закреплении опор. Угловое положение дисбаланса находят при помощи механических или электрических индикаторов. Величина дисбаланса в выбранных плоскостях коррекции определяется прикреплением пробных компенсирующих грузов. Чувствительность зависит от веса и размеров объекта.

Балансировка на машинах рамного типа с регулируемыми компенсаторами дисбаланса применяется преимущественно для деталей и сборок малых и средних размеров весом до 100 кг.

Уравновешивание дисбаланса осуществляется вручную и механически.

На рис. 5 приведена схема балансировочной машины с ручным перемещением компенсирующего груза 3 на шпинделе станка.

Рис. 5. Схема балансировочной машины с горизонтальной осью качания рамы: 1 – рама; 2 – балансируемая деталь, сборка; 3 – компенсатор дисбаланса

Груз 3 перемещают в радиальном и окружном направлениях и вручную корректируют его вес. Так определяют эквивалентное количество материала для удаления с детали. Дисбаланс определяют только в плоскости коррекции 1–1. Поэтому для определения дисбаланса детали в другой плоскости 2–2 необходимо ее переустановить с поворотом на 180° для определения величины и местоположения компенсатора в этой плоскости. Машина требует предварительной настройки по эталонной детали; колебания рамы вокруг горизонтальной оси отмечаются механическим измерителем амплитуды; величина неуравновешенных моментов в выбранных плоскостях коррекции определяется с точностью 10-15 Г•см2.

913

Что делать в случае невозможности балансировки колеса?

Невозможность установить правильный баланс колеса может быть вызвана рядом причин:

— Инородный предмет внутри колеса. Пример − между внутренней поверхностью шины и дисков попал какой-нибудь винтик. Решение проблемы − перебортирование колеса.

— Неровный колесный диск. Неидеальной геометрией, как правило, страдают штампованные колесные диски, особенно отечественного производства, в результате чего на стенде колесо начинает вибрировать. Решение проблемы − прокатка диска или его замены на другой.

— Некачественная покрышка. Слои резины могут быть нанесены неравномерно. Проблема решается заменой покрышки или точечной балансировкой всего колеса в сборе.

Причины возникновения дисбаланса

Одна из частых причин возникновения дисбаланса – механическое повреждение

колесных дисков. Если они имеют вмятины, в дисках появятся неуравновешенные массы. Тоже самое происходит при налипании грязи и снега, однако водитель легко устранит проблему на мойке. Однако наибольшее влияние на баланс колес автомобиля оказывают шины. Они удалены от центра вращения и следствием серьезного дисбаланса может стать сильная вибрация колес, а значит и кузова. На баланс шин влияет:

- Неравномерность износа протектора;

- Разность давлений;

- Разная толщина боковин;

- Наличие повреждений (грыжи, нарушение геометрии).

Момент, который часто не учитывают: камни, попавшие в протектор, также влияет на баланс. Отдельный случай: дисбаланс, возникший в результате неправильного монтажа шины или колесного диска. В последнем случае достаточно снять диск и установить его правильно, проследив за плотностью прилегания к тормозному механизму. Бывают и более интересные случаи. При несовпадении диаметров центрального отверстия диска и ступицы также возможен дисбаланс. Чаще всего он проявляется на дисках большого диаметра. Зачастую проблема удается устранить при помощи центровочных колец (супинаторов).